Уведомления

Авторизуйтесь или зарегистрируйтесь, чтобы оценивать материалы, создавать записи и писать комментарии.

Авторизуясь, вы соглашаетесь с правилами пользования сайтом и даете согласие на обработку персональных данных.

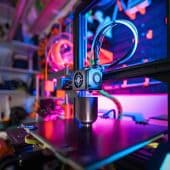

#3D-печать

Инженерная компания из Дубая LEAP71 сообщила, что спроектированный нейронной сетью Noyron и напечатанный в 3D-формате из меди ракетный двигатель успешно прошел первые испытания на полигоне в Великобритании. Возможно ли это — рассказал эксперт МАИ, старший преподаватель кафедры «Космические системы и ракетостроение» Иван Рудой.

В отличие от традиционных методов производства, где до 90 процентов материалов может превратиться в отходы, 3D-печать металлами позволяет существенно снизить потребление ресурсов. Энергозатраты также сокращаются, а конечные изделия могут быть на 60 процентов легче, что особенно важно в таких отраслях, как авиационная промышленность. Но часто эффективность аддитивных технологий снижается из-за проблем качества и стабильности процесса. Ученые Пермского Политеха выявили основные факторы, влияющие на конечный результат создания 3D-изделий, и разработали конструкционные и программные решения. Это повысит уровень производства и качества получаемых деталей.

Аддитивные технологии в авиационной отрасли позволяют производить облегченные детали и сложные элементы. Но по многим причинам в процессе их изготовления возникает анизотропия — неодинаковость свойств, которая ведет к зависимости прочности и жесткости конструкций от направления механического воздействия. Поэтому необходимо изучать закономерности механического поведения 3D-материалов под воздействием нагрузки. Ученые Пермского Политеха изучили влияние концентрации напряжений на процесс циклического разрушения. Это поможет повысить качество аддитивного производства изделий с улучшенными эксплуатационными характеристиками.

Аддитивные технологии широко применяются в авиации и космической отрасли, медицине, автомобильной промышленности, машиностроении и других областях — для изготовления деталей и прототипов, которые невозможно получить традиционными методами. Изделие, печатаемое слой за слоем, должно надежно удерживаться на платформе принтера, иначе модель может отделиться от подложки. Это приведет к неисправимому браку, поэтому важно подбирать оптимальное сочетание материалов. Чтобы упростить и ускорить процесс, ученые ПНИПУ предложили конструкцию устройства для испытаний образцов при различной температуре. Это позволит снизить количество брака при 3D-печати. Изобретение особенно актуально для технологий послойной печати (FDM), которую широко используют в промышленности для формирования сложных изделий.

Сотрудники подольского НИИ НПО «ЛУЧ», входящего в научный дивизион «Росатома», разработали прототип установки селективного лазерного спекания (СЛС) с новой кластерной лазерно-оптической системой сканирования. С ее помощью можно использовать от четырех до девяти сканирующих устройств, что расширяет возможности печати крупногабаритных изделий из карбида кремния. Этот материал может стать заменой тяжелых и менее стойких металлических сплавов в энергетической и других отраслях промышленности.

Ученые из НИИ НПО «ЛУЧ» научного дивизиона «Росатома» разработали опытный образец 3D-принтера для изготовления изделий сложной формы из тугоплавких металлов — вольфрама, молибдена, ниобия — и их композиций, например узлов турбоагрегатов. Это одна из первых установок такого рода в России. С ее помощью можно быстро и качественно изготовить сложные металлические промышленные детали.

Сужение или полное перекрытие просвета тромбом или атеросклеротической бляшкой приводит к ишемическому инсульту. Эта патология — одна из основных причин смерти в мире. Восстановить поступление крови помогает стентирование сосудов, когда в суженные места в артериях для расширения просвета устанавливают стент — полую гибкую сетчатую конструкцию. В основном такие импланты изготавливают из металлов, но они имеют ряд ограничений, поэтому сегодня активно изучается возможность применения стентов из полимерных материалов. Ученые Пермского Политеха разрабатывают отечественную технологию проектирования и 3D-печати персонализированных коронарных стентов из биосовместимых полимеров.

С помощью яичной скорлупы, экологичного пластика и 3D-принтера американские исследователи научились создавать более дешевые и эффективные версии искусственных каркасов для восстановления и выращивания костной ткани. В будущем благодаря этому методу можно ускорить процесс срастания костей после перелома и даже выращивать недостающие части скелета.

Комплексное изучение горной породы — необходимый этап для эффективной разработки месторождений нефти и газа. Такие исследования позволяют улучшить технологии повышения нефтеотдачи пластов, но само извлечение образцов горной породы (керна) очень дорого обходится нефтяным компаниям. По этой причине разрабатывают технологии для создания синтетических копий керна. Точное воспроизведение его пористой внутренней структуры в реальном масштабе — крайне сложная задача, а несоответствие оригиналу может в дальнейшем привести к неверной оценке свойств образцов породы и пласта в целом. Ученые Пермского Политеха разработали подход к реконструкции пористых сред в реальном масштабе на основе управления параметрами процесса FFF 3D-печати и использования результатов компьютерной томографии натурального керна.

Аддитивное металлическое производство — прорывная технология этого столетия, которая позволяет создавать металлические изделия по их 3D-модели путем «печати» слой за слоем. Трехмерная наплавка металлами обладает высоким потенциалом внедрения в таких отраслях, как авиация, автомобиле-, судостроение и энергетика. Технология позволяет создавать изделия сложной формы с минимальными потерями материала, что особенно важно при использовании дорогостоящих сплавов. Но для контроля трехмерной наплавки оператору нужно непрерывно следить за процессом, при этом печать одного изделия может занимать несколько дней. Ученые Пермского Политеха разрабатывают интеллектуальную систему контроля проволочного аддитивного производства. С ее помощью можно автоматизировать производственный процесс и определение дефектов, сократить время проверки печати и достичь более высоких стандартов качества.

В авиационной промышленности всегда стремятся облегчить вес конструкций и самолета в целом, чтобы сэкономить топливо и увеличить скорость и дальность полета. При этом важно сохранить высокие механические характеристики этих деталей. Часто для производства корпусов, отсеков и обшивки воздушного судна используют сэндвич-панели. Они состоят из двух прочных пластин и слоя пористого заполнителя посередине. Разработка и исследование новых структур заполнителя расширяет сферу их применения. Ученые Пермского Политеха разработали уникальную программу для быстрого проектирования оптимальных сэндвич-структур. Она позволяет подбирать параметры заполнителя и производить подготовку таких конструкций к 3D-печати, что экономит время, средства и материалы.

Австралийские ученые показали новый тип напечатанной на 3D-принтере титановой конструкции, обладающей сверхпрочностью, легкостью, а также повышенной коррозионной и термостойкостью. Исследователи считают, что в ближайшем будущем их материал, на изготовление которого уходит относительно немного времени и средств, может найти применение в авиационной и космической промышленности, где сейчас используются в том числе дорогостоящие магниево-литиевые сплавы.

Сегодня в мире активно изучают и внедряют 3D-технологии в производство протезов, имплантатов и других изделий сложной геометрической формы из полимерных материалов. Среди таких технологий выделяют послойную печать методом горячей экструзии полимеров. Ее основная проблема — нестабильное качество сварки материала как внутри, так и между слоев, что приводит к низким механическим характеристикам изделий и их разрушению. Чтобы этого избежать, важно оперативно управлять температурой материала в процессе печати. Ученые Пермского Политеха разработали математическую модель для определения оптимальных локальных режимов нагрева при формировании изделия. Она позволит создавать качественные полимерные изделия для авиации, строительства и медицины.

Графен — один из самых легких, прочных и тонких материалов, он обладает высокой гибкостью, тепло- и электропроводностью. Благодаря таким свойствам графен способен заменить многие существующие материалы в промышленности, например, он перспективен для производства элементов автомобилей, самолетов и космических кораблей. Однако пока не существует определенной технологии объемной печати изделий из графена. Но ученые ПНИПУ нашли способ создавать изделия 3D-печатью с использованием жидких углеводородов.

Международный исследовательский институт интеллектуальных материалов ЮФУ совместно с Институтом математики, механики и компьютерных наук ЮФУ и ФНИЦ «Кристаллография и фотоника» РАН предложили систему 3D-печати для синтеза наночастиц благородных металлов в связке с компьютерным алгоритмом подбора параметров реакции и in situ диагностики (диагностика в реальном времени). Это поможет решить проблему скрининга наночастиц в реальном времени и предотвратить осаждение металлов на стенках каналов.

Вы попытались написать запрещенную фразу или вас забанили за частые нарушения.

Понятно

Из-за нарушений правил сайта на ваш аккаунт были наложены ограничения. Если это ошибка, напишите нам.

Понятно

Наши фильтры обнаружили в ваших действиях признаки накрутки. Отдохните немного и вернитесь к нам позже.

Понятно

Мы скоро изучим заявку и свяжемся с Вами по указанной почте в случае положительного исхода. Спасибо за интерес к проекту.

Понятно

Последние комментарии