Уведомления

Авторизуйтесь или зарегистрируйтесь, чтобы оценивать материалы, создавать записи и писать комментарии.

Авторизуясь, вы соглашаетесь с правилами пользования сайтом и даете согласие на обработку персональных данных.

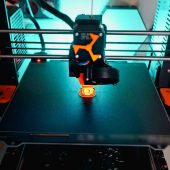

#3D-печать

В последние годы технологии 3D-печати развивались стремительно. Однако долгое время они находились в своеобразном «перетягивании каната»: требовалась высокая точность — приходилось ждать часы; нужна была скорость — жертвовали деталями. Теперь, как сообщили исследователи из Университета Цинхуа (Китай), это противоречие удалось преодолеть.

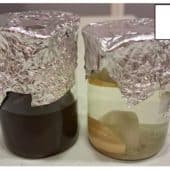

Российский рынок 3D-печати к 2030 году может вырасти более чем в четыре раза, до 58,2 миллиарда рублей. Однако он критически зависит от импорта: 85% оборудования и 70% материалов остаются зарубежными. Это сдерживает внедрение перспективных технологий, таких как Metal Binder Jetting (MBJ) — струйное нанесение связующего для серийного производства металлических изделий широкого назначения. Ключевая проблема скрыта в отсутствии отечественного сырья, в том числе, полимерного связующего, «жидкого клея» для 3D-печати металлическими порошками. Ученые Пермского Политеха и ООО «НПО «Керамет» провели детальный анализ импортного состава и расшифровали его рецептуру. Это открывает путь к созданию российского аналога, снижению затрат и внедрению MBJ в нефтегазовой отрасли и авиации.

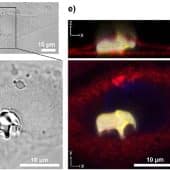

Ученые из Института автоматизации проектирования РАН и Московского физико-технического института смоделировали структуру и процесс разрушения легких сплавов. Модель позволит определять межремонтный интервал авиационного оборудования и оптимизировать производство комплектующих, что повысит безопасность полетов.

Строительные роботы используются уже давно, помогая автоматизировать сложные задачи на стройплощадках. Но новый игрок в этой сфере — робот под названием Charlotte. Ему приписывают способность полностью автономно построить дом площадью 200 квадратных метров всего за сутки, работая примерно с такой же скоростью, как сотня каменщиков.

Объем мирового рынка аддитивного производства растет и на 2024 год оценивался в 3,56 миллиардов долларов. 3D-печать широко применяется в аэрокосмической, автомобильной, строительной и медицинской отраслях. Но прочность получаемого продукта во многом зависит от направления печати, например, вертикального или углового. Заранее это предсказать сложно. Чтобы понять, при каких условиях тот или иной материал получается качественнее, из него создают множество дорогостоящих тестовых образцов и для каждого проводят долгие проверки. Ученые Пермского Политеха разработали новый метод экспресс-оценки, который вдвое сокращает расход материала и ускоряет испытания с месяца до нескольких дней. Теперь можно быстрее и дешевле определить устойчивость будущих деталей к циклическим нагрузкам, что критически важно для повышения безопасности конструкций в высокотехнологичных отраслях.

Специалисты «Росатома» разработали базу данных, в которой собраны свойства отечественных материалов, изготовленных с помощью 3D-печати (селективного лазерного плавления). Такая система ускорит подбор материалов в три-пять раз, что важно для авиации, космоса, энергетики и других отраслей, где необходимы сложные детали из металлических сплавов.

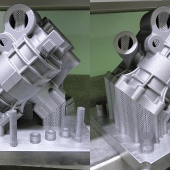

Гидравлические системы критически важны для работы механизмов — от автомобилей до самолетов, обеспечивая подачу топлива и масел. Авиационные насосы работают в экстремальных условиях: при давлениях до 250 МПа, температурах свыше 150 градусов Цельсия и сильных вибрациях. Традиционные методы производства (литье, фрезерование) создают тяжелые, сложные и дорогие конструкции. Ученые Пермского Политеха разработали облегченный корпус насоса, сократив его массу на 38,5% за счет 3D-печати и оптимизации конструкции. Это решение не только уменьшает вес (что критично для авиации), но и повышает надежность, упрощает производство и снижает стоимость. Новый насос сохраняет прочность при экстремальных нагрузках, что важно для безопасности полетов.

Видео о сборе каучука захлестнуло интернет. Но если его сбор привлекает внимание своей экзотикой, то вопрос о применении каучука в повседневной жизни для многих до сих пор открыт. Ученые Пермского Политеха рассказали, благодаря чему материал завоевал мир, почему он стал незаменим на заводах, как его применяют для 3D-печати, роботов и гибкой электроники, как он защищает автовладельцев от ДТП, помогает реже перекладывать асфальт и в каких неожиданных предметах он содержится.

Фотополимеры — жидкие смолы, затвердевающие под УФ-излучением, — широко используются в авиации, автомобилестроении, ювелирном деле и стоматологии. На 3D-принтере из них печатают модель детали, затем помещают в огнеупорную форму и обжигают. Смола выгорает, оставляя полость для расплавленного металла. После застывания форму разрушают, получая готовое изделие. Однако при нагреве фотополимер расширяется, что может повредить форму и привести к браку. В ПНИПУ разработали компьютерную модель для отслеживания поведения фотополимеров, чтобы прогнозировать их состояние. Разработка позволит предсказать свойства полимеров с точностью до 95% и не допустить появления дефектов.

Ученые кафедры технической физики КНИТУ-КАИ разработали новый метод переработки металлических изделий аддитивного производства в мелкодисперсный порошок для его повторного применения в 3D-печати. Инновационная разработка позволяет перерабатывать вышедшие из употребления изделия, изготовленные методом селективного лазерного спекания, обратно в исходный металлический порошок для его повторного применения. Технология пригодится в аэрокосмической промышленности и медицине.

3D-печать металлами активно применяется для создания и ремонта изделий, которые трудно сделать обычными методами. В авиации ее используют, например, для изготовления деталей, таких, как завихрители камеры сгорания — ключевые компоненты двигателей. Такая технология ускоряет процесс, снижает затраты, количество отходов и риск возникновения брака. Тем не менее, из-за усталости материала, (постепенного разрушения от постоянных нагрузок) напечатанные металлом детали часто выходят из строя. В Пермском Политехе нашли способ делать эти конструкции прочнее, оптимизировав их обработку и направление печати. Это значительно сократит затраты авиапромышленности на прототипирование и изготовление новых деталей.

Полиамид 12 — один из ключевых материалов в 3D-печати, сочетающий прочность, гибкость, химическую стойкость и биосовместимость. Этот универсальный пластик используют в авиа- и машиностроении, а также в медицине для создания протезов и имплантатов. Но у полимерных изделий есть недостатки — пористость и хрупкость, которые можно устранить, добавляя стеклянные волокна. Ученые Пермского Политеха провели масштабное исследование и выяснили, что правильный выбор формы стеклянных частиц и ориентации печати может кардинально изменить свойства конечного продукта и повысить прочность на 23-44%. Результаты помогут создавать более надежные композитные изделия с определенными характеристиками для высокотехнологичных отраслей.

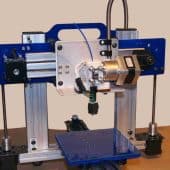

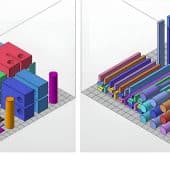

В высокотехнологичные сферы, где требуются сложные, легкие и прочные детали, активно внедряется 3D-печать металлами. Порядка 30-40% рынка занимает аэрокосмическая отрасль (изготовление лопаток турбин, кронштейнов и элементов корпусов, детали ракетных двигателей). Традиционные методы металлической 3D-печати могут привести к возникновению дефектов из-за неточного контроля параметров. Например, неравномерная толщина слоя или перегрев влияют на форму изделия и служат причиной брака. Отслеживание процесса оператором замедляет производство, поэтому студенты Пермского Политеха и ученики Политехнической школы разработали прототип автоматической системы, которая отслеживает температуру плавления и высоту слоя при работе 3D-принтера. Это позволит минимизировать дефекты, ускорить изготовление продукции, снизить затраты на материалы и увеличить эффективность работы на 20%.

Вы попытались написать запрещенную фразу или вас забанили за частые нарушения.

Понятно

Из-за нарушений правил сайта на ваш аккаунт были наложены ограничения. Если это ошибка, напишите нам.

Понятно

Наши фильтры обнаружили в ваших действиях признаки накрутки. Отдохните немного и вернитесь к нам позже.

Понятно

Мы скоро изучим заявку и свяжемся с Вами по указанной почте в случае положительного исхода. Спасибо за интерес к проекту.

Понятно

Последние комментарии