Уведомления

Авторизуйтесь или зарегистрируйтесь, чтобы оценивать материалы, создавать записи и писать комментарии.

Авторизуясь, вы соглашаетесь с правилами пользования сайтом и даете согласие на обработку персональных данных.

#3D-принтер

Ученые Томского политехнического университета провели комплексное исследование и установили, что изделия из титановых сплавов, напечатанные на 3D-принтере, подвержены наводороживанию сильнее, чем литые. Результаты исследования дают «живую» картину процессов структурно-фазовой трансформации в сплаве при наводороживании и могут помочь усовершенствовать технологии получения и постобработки аддитивно полученных титановых сплавов.

Объем мирового рынка аддитивного производства растет и на 2024 год оценивался в 3,56 миллиардов долларов. 3D-печать широко применяется в аэрокосмической, автомобильной, строительной и медицинской отраслях. Но прочность получаемого продукта во многом зависит от направления печати, например, вертикального или углового. Заранее это предсказать сложно. Чтобы понять, при каких условиях тот или иной материал получается качественнее, из него создают множество дорогостоящих тестовых образцов и для каждого проводят долгие проверки. Ученые Пермского Политеха разработали новый метод экспресс-оценки, который вдвое сокращает расход материала и ускоряет испытания с месяца до нескольких дней. Теперь можно быстрее и дешевле определить устойчивость будущих деталей к циклическим нагрузкам, что критически важно для повышения безопасности конструкций в высокотехнологичных отраслях.

Специалисты «Росатома» разработали базу данных, в которой собраны свойства отечественных материалов, изготовленных с помощью 3D-печати (селективного лазерного плавления). Такая система ускорит подбор материалов в три-пять раз, что важно для авиации, космоса, энергетики и других отраслей, где необходимы сложные детали из металлических сплавов.

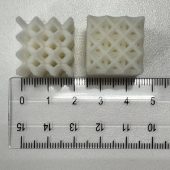

В России ежегодно регистрируется 120-150 тысяч сложных переломов, 10–15 % из которых требуют непростой реконструкции. Традиционные методы, такие как пересадка тканей, имеют недостатки: риск отторжения, нехватка донорского материала и сложность подбора. Альтернатива — биоразлагаемые скаффолды, которые поддерживают кость и не требуют извлечения. Однако они часто слишком жесткие или не повторяют естественную структуру, что может вызвать атрофию соседних тканей или поломку каркаса. Ученые Пермского Политеха нашли конструкцию скаффолда, которая на 92,53 % соответствует архитектуре человеческой кости, обеспечивая естественное распределение нагрузки и ускоряя восстановление.

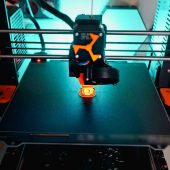

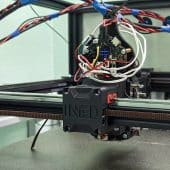

В высокотехнологичные сферы, где требуются сложные, легкие и прочные детали, активно внедряется 3D-печать металлами. Порядка 30-40% рынка занимает аэрокосмическая отрасль (изготовление лопаток турбин, кронштейнов и элементов корпусов, детали ракетных двигателей). Традиционные методы металлической 3D-печати могут привести к возникновению дефектов из-за неточного контроля параметров. Например, неравномерная толщина слоя или перегрев влияют на форму изделия и служат причиной брака. Отслеживание процесса оператором замедляет производство, поэтому студенты Пермского Политеха и ученики Политехнической школы разработали прототип автоматической системы, которая отслеживает температуру плавления и высоту слоя при работе 3D-принтера. Это позволит минимизировать дефекты, ускорить изготовление продукции, снизить затраты на материалы и увеличить эффективность работы на 20%.

В 2024 году рынок 3D-печати в России и мире продемонстрировал устойчивый рост и активное внедрение в промышленное производство. 30% пришлось на предприятия топливно-энергетического комплекса, из которых 13% — атомная отрасль, 20% — нефтегазовое и энергетическое машиностроение. Обычно 3D-печать осуществляется методом нанесения слоев строительного материала по модели. В процессе образуются разрывы между ними, поскольку раствор не всегда бывает однородным. Ситуация требует контроля вязкости специалистами, что приводит к потере времени и снижению качества продукта из-за человеческого фактора оценки. Ученики Политехнической школы под руководством ученых Пермского Политеха разрабатали решение этой проблемы.

Команда Снежинского физико-технического института НИЯУ МИФИ разработала инновационную интеллектуальную систему контроля 3D-печати, заменяющую глаза оператора при изготовлении изделий из металла с помощью аддитивных технологий. Система успешно прошла испытания и готовится к внедрению на предприятиях Росатома.

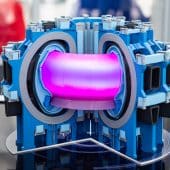

Медицина, энергетика, машиностроение, строительство, освоение космоса — лишь часть сфер экономики страны, которые изменят принципы работы благодаря ученым «Росатома». 2024 год ознаменовался несколькими крупными разработками, которые заложили основу для нового качества жизни людей: выращенные эквиваленты кровеносных сосудов и титановые имплантаты с биопокрытием, новые отечественные препараты для борьбы с онкозаболеваниями. Эти и многие другие разработки — результат работы научного дивизиона госкорпорации «Росатом».

3D-печать становится все более популярной в медицине, автомобильной и аэрокосмической промышленности из-за возможности создавать сложные бездефектные изделия с хорошими механическими свойствами. Все чаще для аддитивного производства крупногабаритных деталей применяют технологию проволочно-дуговой наплавки. Так, например, в авиадвигателестроении можно производить многие детали для компрессора и элементов сопловой части. Но в процессе их печати возникают эффекты, которые меняют структуру и характеристики получаемых изделий, снижают качество и срок службы. Ученые Пермского Политеха разработали новый способ — лазерную проволочную наплавку с управляемым переносом металла. Создан прототип оборудования и подобраны нужные режимы наплавки никель-хромовых жаропрочных сплавов. Это позволит создавать надежные детали с минимальной необходимостью дополнительной обработки.

В отличие от традиционных методов производства, где до 90 процентов материалов может превратиться в отходы, 3D-печать металлами позволяет существенно снизить потребление ресурсов. Энергозатраты также сокращаются, а конечные изделия могут быть на 60 процентов легче, что особенно важно в таких отраслях, как авиационная промышленность. Но часто эффективность аддитивных технологий снижается из-за проблем качества и стабильности процесса. Ученые Пермского Политеха выявили основные факторы, влияющие на конечный результат создания 3D-изделий, и разработали конструкционные и программные решения. Это повысит уровень производства и качества получаемых деталей.

Аддитивные технологии широко применяются в авиации и космической отрасли, медицине, автомобильной промышленности, машиностроении и других областях — для изготовления деталей и прототипов, которые невозможно получить традиционными методами. Изделие, печатаемое слой за слоем, должно надежно удерживаться на платформе принтера, иначе модель может отделиться от подложки. Это приведет к неисправимому браку, поэтому важно подбирать оптимальное сочетание материалов. Чтобы упростить и ускорить процесс, ученые ПНИПУ предложили конструкцию устройства для испытаний образцов при различной температуре. Это позволит снизить количество брака при 3D-печати. Изобретение особенно актуально для технологий послойной печати (FDM), которую широко используют в промышленности для формирования сложных изделий.

Сотрудники подольского НИИ НПО «ЛУЧ», входящего в научный дивизион «Росатома», разработали прототип установки селективного лазерного спекания (СЛС) с новой кластерной лазерно-оптической системой сканирования. С ее помощью можно использовать от четырех до девяти сканирующих устройств, что расширяет возможности печати крупногабаритных изделий из карбида кремния. Этот материал может стать заменой тяжелых и менее стойких металлических сплавов в энергетической и других отраслях промышленности.

Вы попытались написать запрещенную фразу или вас забанили за частые нарушения.

Понятно

Из-за нарушений правил сайта на ваш аккаунт были наложены ограничения. Если это ошибка, напишите нам.

Понятно

Наши фильтры обнаружили в ваших действиях признаки накрутки. Отдохните немного и вернитесь к нам позже.

Понятно

Мы скоро изучим заявку и свяжемся с Вами по указанной почте в случае положительного исхода. Спасибо за интерес к проекту.

Понятно

Последние комментарии