Уведомления

Авторизуйтесь или зарегистрируйтесь, чтобы оценивать материалы, создавать записи и писать комментарии.

Авторизуясь, вы соглашаетесь с правилами пользования сайтом и даете согласие на обработку персональных данных.

#изделия

Ученые Передовой инженерной школы ПНИПУ экспериментально исследовали особенности образования дефектов на поверхностном слое при обработке изделий из нового жаропрочного никелевого сплава, который широко используется в авиационной и космической промышленности. Это позволит получать промышленные авиационные изделия с высоким качеством поверхности и повышенной устойчивостью к нагрузкам.

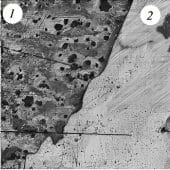

Для создания новых видов изделий с улучшенными характеристиками применяют биметаллические материалы, полученные с применением аддитивных и гибридных технологий наплавки. Они представляют собой послойное соединение разнородных сплавов в единую композицию. Повышенные физико-механические свойства таких материалов накладывают ограничения на их обрабатываемость традиционными методами, поэтому возникают сложности создания из них сложнопрофильных изделий. Проблему может решить применение технологии проволочно-вырезной электроэрозионной обработки, позволяющей изготавливать изделия из биметаллов любой твердости. Но каждый новый такой материал отличается разнородностью технологических свойств, поэтому нет рекомендаций по их обработке с применением методов электрофизического воздействия. Ученые Передовой инженерной школы ПНИПУ экспериментально исследовали особенности этого процесса и их влияние на точность и качество поверхности.

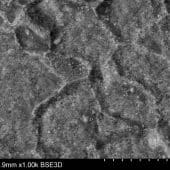

В производстве трубопроводной арматуры для улучшения характеристик металлических изделий применяют метод ионно-плазменного азотирования. Он формирует на поверхности изделия защитный слой, который усиливает сопротивляемость к образованию микротрещин, повышает прочность и стойкость к коррозии. Этот способ экологически безопасен, прост в управлении, а еще универсален для упрочнения всех видов сталей и сплавов. Но в России активное использование ионного азотирования в промышленности началось относительно недавно. Производить нужное оборудование стали также намного позже, чем в других странах. Тем не менее, отечественные установки уже существуют. Ученые Пермского Политеха впервые провели сравнительные исследования модифицированных слоев, полученных с помощью европейского и российского оборудования.

Ученые из НИИ НПО «ЛУЧ» научного дивизиона «Росатома» разработали опытный образец 3D-принтера для изготовления изделий сложной формы из тугоплавких металлов — вольфрама, молибдена, ниобия — и их композиций, например узлов турбоагрегатов. Это одна из первых установок такого рода в России. С ее помощью можно быстро и качественно изготовить сложные металлические промышленные детали.

Развитие современной промышленности предъявляет все большие требования к уровню свойств материалов. Для изготовления изделий различного назначения, таких как силовые кронштейны, завихрители воздуха в автомобилях, все чаще применяют сплавы из высоколегированных сталей и специальных конструкционных сплавов. Применение слоистых материалов может повысить их эксплуатационные характеристики, однако, их получение обычно сложное и дорогое. 3D-наплавка – наиболее доступный и менее затратный способ получения слоистых металлических конструкций. Ученые Пермского Политеха предложили технологию изготовления изделий, когда кроме 3D-наплавки одновременно создается химический состав материала и его структуры. Исследование позволит формировать конечные свойства изделия, которые до этого были недостижимы.

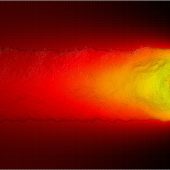

Аддитивное производство реализует послойное формирование изделия путем добавления материала к основе. 3D-печать используют в производстве крупногабаритных деталей для строительства, космической отрасли и многих других. Один из перспективных методов 3D-печати — оплавление материала электронным лучом. При аддитивном производстве возникает необходимость контролировать процесс наплавки, чтобы уменьшить вероятность печати бракованных изделий. Для этого во время наплавки изделия происходит процесс восстановления цифрового образа наплавляемой детали. Ученые Пермского Политеха предложили метод восстановления цифровой модели детали на основе анализа сигнала тормозного рентгеновского излучения.

Технология трехмерной печати металлических изделий все шире используется во многих областях промышленности, в частности, в аэрокосмической, машиностроительной и оборонной. Одна из перспективных аддитивных технологий — 3D-печать с использованием оплавления проволочного материала электронным лучом. Электронно-лучевая плавка позволяет изготовить заготовку детали практически любой сложности по существующей 3D-модели за несколько часов. С растущей популярностью аддитивных технологий появляются все больше новых методик и разработок модернизации существующего оборудования. Ученые Пермского Политеха разработали технологию, которая усовершенствует металлическую 3D-печать.

3D-печать приобретает все большую популярность во всех сферах деятельности человека. Подобный способ производства имеет массу достоинств перед традиционными методами, например, скорость изготовления изделий, качество, точность. 3D-печать используют в производстве крупногабаритных деталей для строительства, космической отрасли и многих других. А благодаря появлению настольных 3D-принтеров, любители и энтузиасты могут создавать бесконечное разнообразие моделей и деталей, которые тяжело найти в обычном магазине. Одним из важных шагов при подготовке к 3D-печати является калибровка принтера, без которой изделия могут быть деформированы. Многие 3D- печатающие устройства необходимо настраивать вручную, а те, что имеют автонастройку, после не всегда точны в печати. Ученые Пермского Политеха разработали новый способ автоматической калибровки платформы 3D-принтера, который поможет сохранить качество и точность при печати.

Сегодня во многих областях промышленности успешно используют металлические детали, полученные с помощью 3D-печати. В частности, послойная проволочная наплавка позволяет получать различные крупногабаритные изделия для авиастроения: обтекатели для двигателей, детали корпуса самолетов и другие части конструкций. Но в них часто встречаются дефекты – в частности, неравномерная структура и пористость. Эти особенности снижают их качество и механические свойства: прочность и стойкость к износу. Ученые Пермского Политеха изучают влияние вибрационных воздействий на процесс проволочной наплавки, который используют при создании металлических изделий. Разработчики создали математическую модель, которая позволит наиболее эффективно и качественно изготовлять новые детали.

Ученые из Сколтеха и МИФИ предложили эффективный метод лазерной полировки изготовленных на 3D-принтере металлических деталей сложной формы, таких как протезы суставов. Технология позволяет одновременно устранить шероховатость поверхности и нежелательные поры, возникающие в процессе изготовления в более глубоком слое металла. Другие доступные на сегодняшний день методы обработки поверхности на это неспособны.

Исследователи из Пермского Политеха разработали уникальную технологию, которая позволяет мгновенно отслеживать разрушение ответственных конструкций. Это можно будет сделать с помощью Smart-слоев – оптоволоконных «нитей», которые внедряются внутрь изделий из композитных материалов, а также их можно крепить на поверхность готовых конструкций. Разработка, у которой пока нет аналогов в мире, поможет проводить мониторинг состояния изделий в режиме реального времени без остановки рабочего процесса производства.

Исследование разработчиков из Пермского Политеха позволит повысить прочность металлических изделий более чем на 30 процентов. Укрепить ответственные конструкции поможет комплекс из инструмента и специальной программы, которая подберет оптимальные режимы обработки поверхности. Разработку можно использовать в области машиностроения и авиастроения. Отечественных аналогов комплекса пока нет.

Сегодня в производстве крупногабаритных деталей для промышленности все чаще используют 3D-печать. По прогнозам экспертов, мировой рынок этих технологий к 2035 году составит 350 миллиардов долларов. Несмотря на преимущества, технологий, которые бы точно рассчитывали необходимые параметры печати изделий, сегодня нет. Ученые Пермского Политеха и Автономного университета Коауила (Мексика) впервые создают методику, которая позволит автоматизировать процесс «выращивания» деталей для самолетов, ракет и судов.

Вы попытались написать запрещенную фразу или вас забанили за частые нарушения.

Понятно

Из-за нарушений правил сайта на ваш аккаунт были наложены ограничения. Если это ошибка, напишите нам.

Понятно

Наши фильтры обнаружили в ваших действиях признаки накрутки. Отдохните немного и вернитесь к нам позже.

Понятно

Мы скоро изучим заявку и свяжемся с Вами по указанной почте в случае положительного исхода. Спасибо за интерес к проекту.

Понятно

Последние комментарии