Уведомления

Авторизуйтесь или зарегистрируйтесь, чтобы оценивать материалы, создавать записи и писать комментарии.

Авторизуясь, вы соглашаетесь с правилами пользования сайтом и даете согласие на обработку персональных данных.

#дефекты

Фотополимер — специальный пластик для высокоточной 3D-печати. Часто применяется в ювелирном деле, медицине и особенно в литейной промышленности, позволяя создавать сложные детали с внутренними каналами, например, турбинные лопатки. Однако в процессе термообработки до 450°C, необходимой для выжигания прототипа, материал расширяется, вызывая микротрещины в керамической форме. Это приводит к браку при заливке металлом. Применяемые сегодня расчетные модели не учитывают, что при нагреве меняется вязкоупругое поведение фотополимера — сочетание его упругости и способности течь, — что и вызывает ошибки прогнозирования и производственные дефекты. Для решения этой проблемы ученые Пермского Политеха разработали принципиально новую программу, которая принимает в расчет оба этих ключевых параметра и предсказывает поведение пластика на 97%.

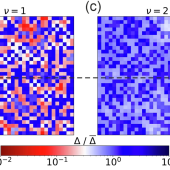

Команда исследователей с участием сотрудников МИЭМ ВШЭ показала, что дефекты в материале могут не снижать, а, наоборот, усиливать сверхпроводимость. Это возможно благодаря взаимодействию дефектных и более чистых областей, которое образует «квантовый клей» — однородную компоненту, связывающую разрозненные сверхпроводящие участки в единую сеть. Расчеты подтвердили, что такой механизм может помочь в создании сверхпроводников, работающих при более высоких температурах.

Ученые установили ключевые генетические факторы, влияющие на образование у свиней дефектов конечностей в виде шишек или наростов, которые представляют собой доброкачественные новообразования соединительной ткани. С помощью современных методов геномного анализа авторы выявили специфические варианты генов, связанные с нарушением обмена веществ, хроническим воспалением и формированием соединительной ткани. Эти маркеры будут полезны при разработке программ селекции, направленных на снижение частоты дефектов конечностей у животных и повышения эффективности свиноводства.

Электроэрозионная обработка — одна из ключевых технологий создания элементов конструкций современных самолетов, выполненных из труднообрабатываемых материалов. Воздействие импульсов тока испаряет металл, за счет чего происходит процесс обработки сложных форм. Однако после на обрабатываемой поверхности формируется измененный слой, который по свойствам отличается от основного материала и содержит микротрещины. Это влияет на циклические характеристики всей детали и может привести к ее преждевременному разрушению. Ученые ПИШ Пермского Политеха разработали способ, который позволяет заранее прогнозировать формирование такого слоя и возникновение дефектов на поверхности в зависимости от применяемого режима электроэрозионной обработки.

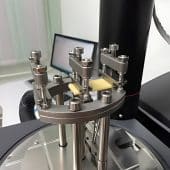

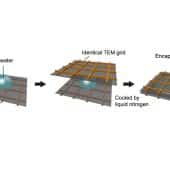

Российские ученые разработали инновационный подход к исследованию структуры композиционных материалов, изменяющейся под внешним воздействием, в реальном времени. Методика предоставляет важные данные, которые теперь можно испытывать в камере сканирующего электронного микроскопа. Полученные результаты можно использовать для надежных расчетов прочности, что сэкономит затраты при производстве и испытании авто- и аэрокосмических деталей.

В последние годы активно изучаются и внедряются в промышленность толстостенные конструкции из композитных материалов. Это прочные и легкие изделия на основе полимера и непрерывных угле- или стекловолокон. Они нужны для работы в условиях высоких нагрузок, которым подвергаются, например, элементы самолетов, ракет и подводных лодок, лопасти ветрогенераторов, газовые баллоны и многое другое. Такие конструкции создают в автоклаве — большой печи, где слои материала из волокон и смолы выкладывают в заданную форму, а затем под высоким давлением и температурой прессуют в готовое изделие. Однако из-за большой толщины стенок материал может уплотняться неравномерно, что приводит к различным дефектам. Ученые Пермского Политеха установили оптимальные режимы для предварительного формования заготовки в автоклаве. Они обеспечат лучшее уплотнение материала и позволят контролировать толщину слоев, что повысит качество готового изделия.

В большинстве современных механизмов, например, электродвигателях, генераторах, нефтяных насосах, колесах железнодорожного транспорта, основная нагрузка приходится на их опорные узлы, которые включают в себя подшипники качения. От качества установленных подшипников зависит срок службы всего механизма, поэтому их состоянию на производстве уделяют особое внимание. В частности, это касается рабочих поверхностей их деталей — тел качения, сепаратора, а также внутренних и внешних колец. С помощью визуального метода контроля на них выявляют мельчайшие производственные дефекты, снижающие прочность в процессе дальнейшей эксплуатации. Ученые Пермского Политеха запатентовали вспомогательное устройство, которое повышает качество такого контроля. Разработка обеспечивает получение стабильного и полного изображения поверхностей подшипника при минимальных затратах и без ручного вмешательства контролера.

Обслуживающие организации домов часто пренебрегают выполнением периодических осмотров и обследований для определения их технического состояния и своевременного восстановления повреждений — это дорого. При нерегулярных осмотрах сроки безопасной эксплуатации зданий снижаются. Использование беспилотников с автоматическим определением состояния стен позволяет точнее устанавливать наличие дефектов, снизить влияние субъективности экспертов, повысить производительность труда и скорость создания отчетов о состоянии домов. Ученые Пермского Политеха разрабатывают программу с искусственным интеллектом, способную выявлять аварийное состояние зданий и его причины по фотографиям трещин. Проектом уже заинтересовалось ведущее промышленное предприятие Пермского края.

В машиностроении широко применяется растачивание отверстий с переменным диаметром. Эта технология позволяет создавать детали для таких важнейших отраслей, как авиа- и машиностроение, ОПК, нефтегазовая и химическая промышленность. В авиастроении таким способом можно облегчить детали, в сфере оборонно-промышленного комплекса метод дает возможность вместить большее количество заряда в снаряды, а в нефтегазовой отрасли ступенчатые каналы нужны для соединения труб различного диаметра. Ученые Пермского Политеха разработали новую технологию процесса обработки ступенчатых каналов, которая избавит от дефектов заготовок.

Во многих научных трудах отмечается, что технологический процесс горячего цинкования как вида антикоррозионной защиты способен негативно влиять на прочностные характеристики металлического изделия. Белорусские инженеры исследовали возможные причины возникновения повреждений внутренней структуры стальных элементов в результате такой обработки.

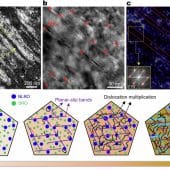

В авиапромышленности широко используют композитные материалы, состоящие из множества коротких или непрерывных волокон, в частности, углеродные слоисто-волокнистые композиты. К ним относится углепластик. Его популярность объясняется небольшой массой, высокой прочностью и возможностью создания из него изделий сложной формы. Но при создании деталей из углепластика могут возникать различные дефекты. Они понижают способность изделия сопротивляться нагрузкам. Ученые ПНИПУ изучили влияние наиболее частых технологических дефектов на состояние композита и разработали способ прогнозирования последствий таких неисправностей. Исследование позволит создавать более устойчивые детали для самолетов, ракет, БПЛА и предупреждать их разрушение.

Заготовки из металлических материалов создают с помощью технологий, основанных на плавлении. Но из-за перегрева и непостоянной температуры в процессе работы они не обеспечивают нужного качества деталей. Существует еще один способ получения таких изделий — с помощью послойной плазменной металлизации. Сегодня он почти не изучен, но разработка технологии формирования материала таким способом решит проблему изготовления габаритных изделий (например, коленчатых валов, корпусов подшипника), и обеспечит высокую производительность процесса. Ученые ПНИПУ проработали на практике технологию аддитивного формирования стальных заготовок таким способом. Результаты исследования позволят получать промышленные детали без дефектов с высокими эксплуатационными характеристиками.

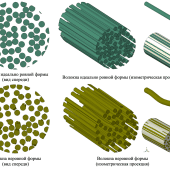

Волоконная оптика — одна из перспективных и быстроразвивающихся наукоемких отраслей промышленности. Кварцевые волокна, передающие световые сигналы на большие расстояния, активно применяются в сферах коммуникации, навигации, медицины и приборостроения. Но их изготовление — очень сложный и дорогостоящий процесс. Особенно это касается нового типа оптоволокна, сердцевина которого окружена множеством воздушных отверстий. Такие дырчатые микроструктуры расширяют и улучшают функциональные возможности оптических технологий. Их основу составляют капилляры, полученные путем вытягивания из кварцевых заготовок. При этом для получения качественного продукта важно сохранить все геометрические пропорции и формы волокна, чтобы не допустить дефектов. Ученые Пермского Политеха разработали модель, которая обеспечивает постоянный контроль параметров и на 10 процентов снижает нарушения в процессе вытяжки капилляров. Подход повышает качество и стабильность изготовления оптоволокна.

Группа ученых из Центра науки и технологий добычи углеводородов Сколтеха получила новые результаты, которые помогут улучшить моделирование дефектов в композитных материалах, а значит для их производства потребуется меньше тестов и расходов. Авторам удалось усовершенствовать созданную ранее модель с учетом того, что волокна в композитных материалах могут быть разнонаправленными и переплетаться между собой, что оказывает значительное влияние на моделирование разрушения.

В Пермском Политехе разрабатывают приложение для обнаружения дефектов промышленного оборудования 4.3

Промышленные предприятия сталкиваются с необходимостью быстрой и точной диагностики оборудования для предотвращения простоев, аварий и улучшения качества производимой продукции. Например, 70 процентов промышленной электроэнергии приходится на электродвигатели, из них 20 процентов в течение года подвергаются капитальному ремонту. Расходы на него могут составлять 80 процентов от стоимости годового выпуска такого двигателя. Помимо этого, крупные зарубежные компании диагностики и производства техники ушли с российского рынка. Ученые ПНИПУ создают приложение на основе нейросетей для визуальной дефектоскопии, которое с высокой точностью определяет наличие или отсутствие дефектов.

Детали производственных машин отливаются из стали. Их создание требует высокой точности и качества. Один из ключевых этапов изготовления — затвердевание отливки после ее заливки в форму. Его моделирование и анализ с использованием компьютерных систем позволяет улучшить качество и эффективность производства. Это снижает затраты и ускоряет процесс, поскольку отработка конструкции и ее параметров ведется не на реальных дорогостоящих плавках, а в виртуальном пространстве. Ученые Пермского Политеха разработали и проанализировали модели затвердевания отливок деталей «качалка» и «корпус насоса», которые широко применяются в авиации, чтобы определить оптимальные условия их создания.

В легкой промышленности более 60 процентов товарной продукции занимают текстильные изделия. На производстве тканей часто возникают различные внешние дефекты (дыры, неравномерное окрашивание полотен), которые сложно своевременно обнаружить. Из-за этого большая часть материала впоследствии выбрасывается или уходит на переработку, что очень затратно. Обеспечить контроль качества продукции в наше время можно методами компьютерного зрения, которые по фото- и видеосъемке обрабатывают изображения и считывают брак в изделии. Но существующие прототипы таких решений учитывают не все возможные изъяны, часто встречающиеся в промышленности. Ученые ПНИПУ усовершенствовали метод компьютерного зрения для быстрого и точного выявления дефектов на производстве.

Нейросети внедряют в разные области промышленности, упрощая и ускоряя процесс производства и выпуска продукции. Например, искусственный интеллект может быть полезен для обнаружения дефектов на предприятиях. Обычно это долгая монотонная работа, требующая больших финансовых вложений и человеческих ресурсов. Особенно сложно диагностировать проблемы у протяженных технологических систем, таких как линии электропередач, газо- и нефтепроводы, автодорожные и мостовые конструкции. Ученые ПНИПУ разработали программный комплекс, который по изображениям с помощью нейросети находит дефекты на таких объектах. Уникальная программа быстро и без дорогостоящего оборудования определит повреждения и позволит своевременно предотвращать аварии.

- 1

- 2

Вы попытались написать запрещенную фразу или вас забанили за частые нарушения.

Понятно

Из-за нарушений правил сайта на ваш аккаунт были наложены ограничения. Если это ошибка, напишите нам.

Понятно

Наши фильтры обнаружили в ваших действиях признаки накрутки. Отдохните немного и вернитесь к нам позже.

Понятно

Мы скоро изучим заявку и свяжемся с Вами по указанной почте в случае положительного исхода. Спасибо за интерес к проекту.

Понятно

Последние комментарии