Уведомления

Авторизуйтесь или зарегистрируйтесь, чтобы оценивать материалы, создавать записи и писать комментарии.

Авторизуясь, вы соглашаетесь с правилами пользования сайтом и даете согласие на обработку персональных данных.

3D-печать сделает экологичные топливные элементы из керамики эффективнее

Исследователи из Сколтеха продемонстрировали, что бюджетным методом 3D-печати возможно изготовить керамическую деталь довольно сложной решетчатой формы для топливных элементов. Так называются перспективные устройства для эффективной и экологичной выработки электроэнергии. Напечатанную в Сколтехе решетчатую структуру из керамики нельзя повторить традиционными технологиями производства. С ней топливные элементы будут эффективнее производить энергию, а значит, смогут раньше заменить сжигание газа.

Научная статья опубликована в журнале Ceramics International. Одна из альтернатив сжиганию природного газа и другого ископаемого топлива на теплоэлектростанциях и в двигателях внутреннего сгорания — твердооксидные топливные элементы. Они могут вырабатывать энергию на производстве и в частных домохозяйствах, в том числе на не электрифицированных объектах, а также на кораблях, в автомобилях и даже космических спутниках. Для топливных элементов характерна высокая эффективность преобразования химической энергии в электрическую, устойчивость к неполадкам во внешней электросети и экологичность. Факторы, препятствующие широкому внедрению технологии — весьма высокая рабочая температура и потребность в инновационных материалах.

Твердооксидные топливные элементы работают на метане и других углеводородах. В отличие от теплоэлектростанций, эти устройства вырабатывают электроэнергию из топлива прямо на месте — доставка по ЛЭП не требуется. Поэтому они хорошо подходят в качестве резервного источника питания и в других системах, чувствительных к перебоям электроснабжения. Процесс преобразования энергии в топливном элементе отличается от горения и обеспечивает бо́льшую эффективность: электрический КПД порядка 60 процентов против 45 — у газотурбинной электростанции. И там и там КПД можно повысить, попутно используя выделившееся тепло, но вывод тот же: топливный элемент произведет больше электроэнергии на кубометр израсходованного природного газа, чем традиционная электростанция.

Что касается пользы для окружающей среды, то при окислении газа в топливном элементе, без горения, в атмосферу не выбрасываются оксиды азота, диоксид серы, аэрозольные частицы и другие загрязняющие воздух вещества. Углеродные выбросы на 40–50 процентов ниже, чем, например, в немецкой и американской национальных электросетях, утверждают производители твердооксидных топливных элементов.

Твердооксидный топливный элемент состоит из анода, катода и электролита — слоя керамического материала между двумя электродами, который характеризуется ионной проводимостью. Эта величина описывает, насколько хорошо электролит проводит ионы кислорода. От этого, в свою очередь, зависит скорость химической реакции, высвобождающей электроэнергию: чем выше ионная проводимость, тем мощнее топливный элемент. А сама проводимость зависит от материала электролита, его структуры и температуры работы устройства.

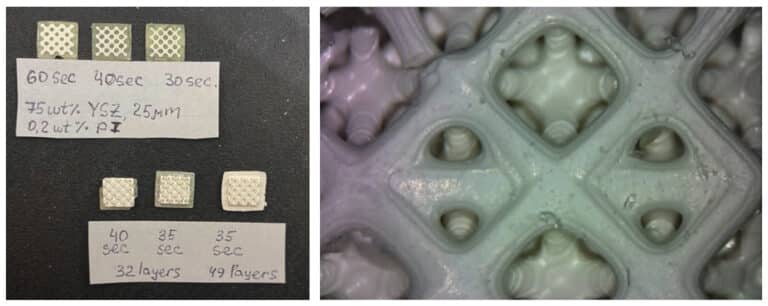

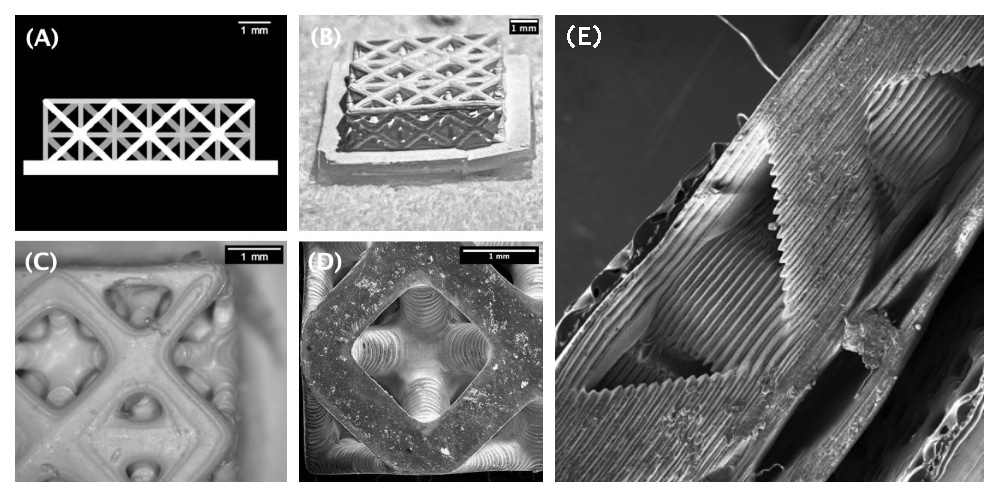

Структура — как раз тот аспект, над которым работали авторы проведенного в Сколтехе исследования. Они изготовили керамические изделия из двух популярных материалов электролитов в форме так называемых иерархических решетчатых структур. Такого рода сложная геометрия повышает ионную проводимость; без 3D-принтера ее получить нельзя. В качестве материала использовался цирконий, стабилизированный оксидом скандия или оксидом иттрия. Первый вариант подходит для топливных элементов с температурой работы 1 тыс. градусов Цельсия, а второй — 750 градусов.

Коллектив создал недорогой демонстрационный образец 3D-принтера, который использует технологию микростереолитографии и — внезапно — офисный проектор. Последний применяли для матричной доставки ультрафиолетового излучения, которое воздействует на полимерное связующее в составе керамической пасты и тем самым отверждает материал по мере печати заготовки детали. Ученые добились необходимой для изготовления сложной структуры точности освещения, использовав сравнительно недорогой DLP-проектор — на таких часто показывают презентации в офисе.

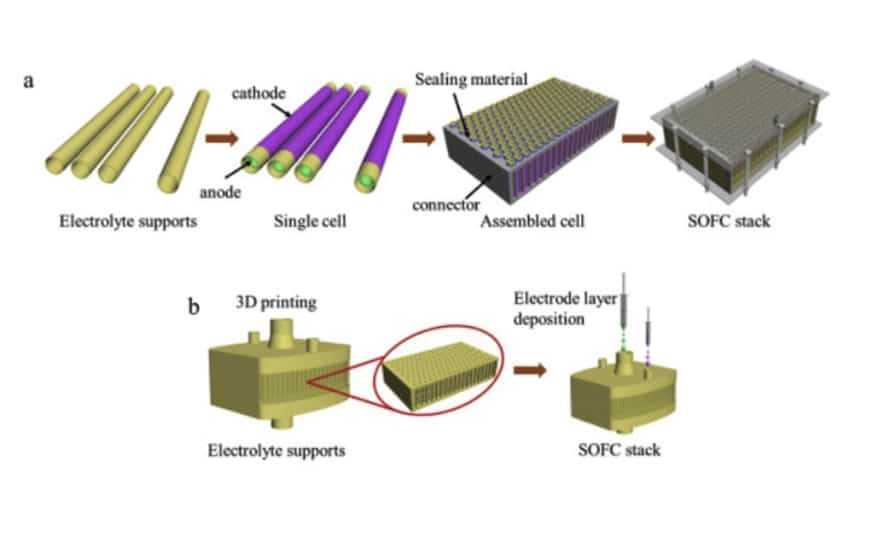

Топливные элементы, изготовленные с применением 3D-печати (b) и без (a) / © Игорь Пчелинцев

После печати заготовки из нее в печи выжигается полимерное связующее, затем деталь спекается для устранения остаточных пор, и получается прочная керамика. Первый автор научной статьи, выпускник магистратуры Сколтеха Игорь Пчелинцев, предложил инновационное решение — объединить выжигание и спекание в одном процессе. Коллектив исследователей разработал, описал и выполнил всю процедуру 3D-печати, включая подбор оптимального состава керамической пасты, а также провел постобработку изделий и проверку их электрических свойств.

«Мы продемонстрировали, что технологией 3D-печати, в частности микростереолитографией, можно изготовить сложную структуру из одного экспериментального и одного коммерчески используемого керамического материала электролитов топливных элементов. Это шаг к улучшению эксплуатационных характеристик топливных элементов — чтобы со временем они смогли конкурировать с менее экологичными источниками энергии и их заменить», — резюмировал Пчелинцев.

Теперь, когда свойства материалов оптимизировали в лабораторных условиях, следующим шагом должно стать создание демонстрационных образцов топливных элементов, роль электролитов в которых будут играть напечатанные на 3D-принтере решетчатые керамические структуры.

Исследователи из МФТИ и «Яндекса» с коллегами из ОАЭ предложили новый подход к обучению больших языковых моделей, который существенно снижает потребление памяти GPU без потери качества. Метод уже показал превосходство над аналогами на популярных задачах машинного обучения.

Ученые Сеченовского Университета разработали лабораторную модель печени, способную воспроизводить реакции человеческой ткани на лекарственные препараты.

Одна из угроз для здоровья работников горнодобывающей промышленности — пыль, которая образуется при работе добывающего и транспортирующего оборудования. Длительное вдыхание этой смеси, содержащей нерастворимые частицы горных пород, приводит к развитию серьезных профессиональных заболеваний легких и снижает продолжительность жизни рабочих. Одним из источников пыли в калийных рудниках считается бункер-перегружатель — емкость-накопитель, которая принимает добытую руду. Из-за отсутствия ограждений конструкции тонны горной породы при погрузке образуют мелкодисперсную пыль, которой вынуждены дышать горнорабочие. Ученые Пермского Политеха предложили новую конструкцию бункера-перегружателя с защитным навесом и системой автоматической загрузки. Это решение позволило снизить концентрацию опасной пыли в воздухе до 30% по сравнению с традиционным оборудованием.

Образцы грунта, взятые астронавтами полвека назад, вложили еще один важный кирпич в здание научной картины мира: гипотеза о том, что Земля исходно была сухой, не стыкуется с фактами. Похоже, идею о невозможности сохранения большого количества воды на «теплых» планетах придется пересмотреть.

В зоопарках звери доживают до старости и выбывают из программ глобального сохранения видов, потому что не могут размножаться. Это ставит под угрозу усилия по поддержанию популяций редких видов.

Кэтлин Рубинс выступила перед комитетом Национальных академий США и рассказала, что не так с новыми скафандрами для близкой высадки американцев на Луне. Учитывая ее 300-дневный опыт пребывания в космосе, критика выглядит довольно обоснованной. В прошлом году Рубинс ушла с поста руководителя отделения внекорабельной деятельности отдела астронавтов, где она участвовала в разработке новых лунных скафандров.

От рыб произошли все наземные позвоночные, включая нас, но как именно рыбы стали главным населением морей — до последнего времени оставалось неясным. Авторы новой научной работы попытались доказать, что причиной этого было вымирание, возможно, вызванное белыми ночами.

Хотя зоологи уже не раз наблюдали использование орудий у относительно близких к людям видов, — от приматов до свиней — коровы до сих пор не были за этим замечены. Теперь ситуация изменилась: оказалось, что они могут использовать многоцелевые орудия по-разному, в зависимости от обстоятельств.

Образцы грунта, взятые астронавтами полвека назад, вложили еще один важный кирпич в здание научной картины мира: гипотеза о том, что Земля исходно была сухой, не стыкуется с фактами. Похоже, идею о невозможности сохранения большого количества воды на «теплых» планетах придется пересмотреть.

Вы попытались написать запрещенную фразу или вас забанили за частые нарушения.

Понятно

Из-за нарушений правил сайта на ваш аккаунт были наложены ограничения. Если это ошибка, напишите нам.

Понятно

Наши фильтры обнаружили в ваших действиях признаки накрутки. Отдохните немного и вернитесь к нам позже.

Понятно

Мы скоро изучим заявку и свяжемся с Вами по указанной почте в случае положительного исхода. Спасибо за интерес к проекту.

Понятно