Уведомления

Авторизуйтесь или зарегистрируйтесь, чтобы оценивать материалы, создавать записи и писать комментарии.

Авторизуясь, вы соглашаетесь с правилами пользования сайтом и даете согласие на обработку персональных данных.

#материалы

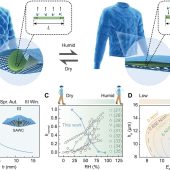

Китайские специалисты по нанотехнологиям создали умную куртку с терморегулирующими свойствами. Чем больше человек потеет, тем тоньше она становится, адаптируясь под изменения микросреды тела. Такая одежда в перспективе может обеспечить комфорт на холоде для велосипедистов, курьеров, санитаров или сотрудников дорожной полиции, проводящих много времени на открытом воздухе.

Специалисты «Росатома» разработали базу данных, в которой собраны свойства отечественных материалов, изготовленных с помощью 3D-печати (селективного лазерного плавления). Такая система ускорит подбор материалов в три-пять раз, что важно для авиации, космоса, энергетики и других отраслей, где необходимы сложные детали из металлических сплавов.

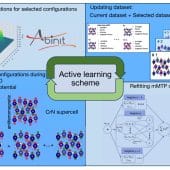

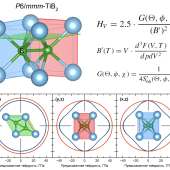

Международная группа исследователей разработала методику, которая самостоятельно настраивает математическую модель магнитного взаимодействия. Новый алгоритм позволит более реалистично моделировать и проектировать материалы с требуемыми свойствами и предсказывать их свойства перед экспериментальной проверкой.

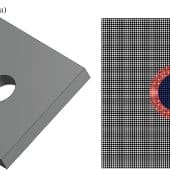

Коллектив исследователей из МФТИ и Института автоматизации проектирования РАН разработал новаторский вычислительный подход, позволяющий заглянуть в самое сердце процесса усталостного разрушения материалов. Их метод, основанный на комбинации сеточно-характеристических расчетов и технологии перекрывающихся сеток, дает возможность детально, цикл за циклом, моделировать накопление повреждений в конструкциях под воздействием высокочастотных нагрузок, что критически важно для таких отраслей, как авиастроение.

Пару лет назад Россия столкнулась с ситуацией, когда на полках магазинов чуть не кончились продукты. Не потому что не хватало молока, соков или детского питания, а потому что все это просто не получилось бы довезти до потребителя. Мы взяли интервью у Константина Вернигорова, генерального директора экосистемы прикладных научно-исследовательских центров «СИБУР ПолиЛаб», чьи разработчики были среди тех, кто предотвратил такой сценарий. Похоже, впереди у них еще более амбициозные планы.

Ученые Сколтеха представили новую простую физическую модель для предсказания твердости материалов, основанную на информации о модуле сдвига и уравнениях состояния кристаллических структур. Модель полезна для широкого спектра практических применений — все параметры в ней можно определить с помощью базовых расчетов либо измерить экспериментально.

Полимерные композиционные материалы широко востребованы в авиационной и ракетно-космической промышленности. Уникальное сочетание в них нескольких компонентов с разными свойствами образует более прочный, долговечный и легкий материал. Но прежде чем массово изготавливать детали из полимерных композитов, необходимо проводить испытания материала, которые занимают время. Ученые Пермского Политеха разработали методику для определения одного из ключевых параметров, влияющих на качество и характеристики будущего композитного изделия. Ее применение в два раза сокращает время на производственные испытания.

Термомеханическая обработка — важный этап изготовления изделий из металлов и сплавов во многих отраслях промышленности. Она помогает придать им нужную форму, а также значительно улучшить механические свойства (прочность, пластичность), коррозионную стойкость и ряд других характеристик. Основным процессом при такой обработке считается рекристаллизация — перестроение зеренной структуры материала, приводящее к существенному изменению его свойств. Для детального описания этого процесса разработана модель, включающая целый набор параметров. Ученые Пермского Политеха предложили способ их определения, обеспечивающий наиболее точное соответствие между расчетом и экспериментом.

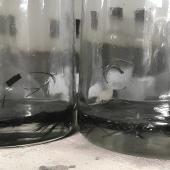

Аддитивные технологии широко применяются в авиации и космической отрасли, медицине, автомобильной промышленности, машиностроении и других областях — для изготовления деталей и прототипов, которые невозможно получить традиционными методами. Изделие, печатаемое слой за слоем, должно надежно удерживаться на платформе принтера, иначе модель может отделиться от подложки. Это приведет к неисправимому браку, поэтому важно подбирать оптимальное сочетание материалов. Чтобы упростить и ускорить процесс, ученые ПНИПУ предложили конструкцию устройства для испытаний образцов при различной температуре. Это позволит снизить количество брака при 3D-печати. Изобретение особенно актуально для технологий послойной печати (FDM), которую широко используют в промышленности для формирования сложных изделий.

Коллектив ЮФУ разработал инновационную микрофлюидную систему, способную работать под высоким давлением и контролировать состояние катализатора и продукты с помощью спектральных методов. Эта инновационная разработка открывает новые возможности для более быстрого и эффективного синтеза материалов, используемых в клеях, высокоэффективных пластмассах, растворителях и моющих средствах.

Инфраструктурный центр (НТИ по направлению «Технет» Санкт-Петербургского политехнического университета Петра Великого (ИЦ «Технет» СПбПУ) провел исследование рынка новых материалов, анализ основных технологических трендов и барьеров развития рынка новых материалов, а также обзор нормативно-правового регулирования отрасли.

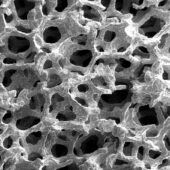

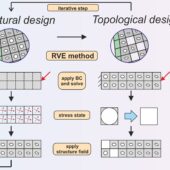

В современной медицине практически любой сустав в организме человека можно заменить искусственным. Эндопротез, например, коленного или тазобедренного сустава полностью повторяет форму природного элемента и выполняет все его функции. Уже несколько лет в Пермском Политехе проводятся комплексные исследования для создания качественных отечественных протезов мирового уровня. Разрабатываются новые материалы и технологии для проверки их характеристик. Но повысить свойства имплантата можно также меняя его внутреннюю структуру, чтобы восстановление человека проходило быстрее, а сам протез служил как можно дольше. Совместная коллаборация ученых из ПНИПУ, КФУ и Университета Лафборо позволила разработать совершенно новый метод проектирования тазобедренных эндопротезов для их производства. Исследование позволяет создавать качественные, долговечные и легкие конструкции под запросы конкретного пациента.

Вы попытались написать запрещенную фразу или вас забанили за частые нарушения.

Понятно

Из-за нарушений правил сайта на ваш аккаунт были наложены ограничения. Если это ошибка, напишите нам.

Понятно

Наши фильтры обнаружили в ваших действиях признаки накрутки. Отдохните немного и вернитесь к нам позже.

Понятно

Мы скоро изучим заявку и свяжемся с Вами по указанной почте в случае положительного исхода. Спасибо за интерес к проекту.

Понятно

Последние комментарии