Уведомления

Авторизуйтесь или зарегистрируйтесь, чтобы оценивать материалы, создавать записи и писать комментарии.

Авторизуясь, вы соглашаетесь с правилами пользования сайтом и даете согласие на обработку персональных данных.

#прочность

В год производится около 18 миллионов квадратных метров деревянного жилья. Древесина широко применяется для изготовления окон, дверей, отделочных материалов и многого другого. Она естественно разлагается и не вредит природе, однако из-за сравнительно невысокой прочности не может активно применяться в конструкциях с большой нагрузкой (например, при постройке мостов, больших залов). Чтобы это исправить, ее усиливают волокнами металла. Проблема в том, что они со временем ржавеют и изнашиваются. Ученые Пермского Политеха нашли способ укрепить древесину без использования материалов, подверженных коррозии.

Стальные трубы используют в бурении скважин для добычи нефти, газа и воды. Этот важный элемент оборудования также служит для защиты стенок скважины от обрушения. При этом сталь должна быть прочной, пластичной, устойчивой к коррозии, иметь высокую ударную вязкость (то есть обладать большим запасом прочности) — это нужно, чтобы изделия оставались работоспособными как можно дольше. Существующие марки стали либо не обладают необходимыми сочетаниями этих показателей, либо слишком сложны и экономически не выгодны в производстве. Ученые Пермского Политеха предложили способ термической обработки низкоуглеродистой мартенситной стали, который обеспечивает лучшее сочетание ее механических свойств.

На территории России находится около четверти мировых лесов. Для подъезда техники, заготовительных работ, вывоза древесины и контроля состояния лесных массивов необходимо прокладывать дороги. Они отличаются от автомобильных повышенной нагрузкой от тяжелых машин и автопоездов, из-за которых покрытие быстрее разрушается и приходит в негодность. Затраты на строительство и ремонт лесовозных дорог увеличивает стоимость древесины. Один из способов их укрепления – использование геосинтетических оболочек, но работа таких конструкций изучена недостаточно. Ученые Пермского Политеха провели исследование и выяснили эффективность применения геосинтетических оболочек под колесами автомобиля.

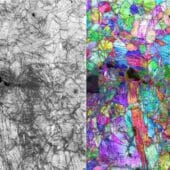

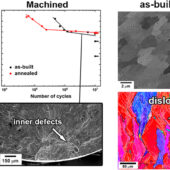

В ракетной технике, космонавтике и авиационной промышленности для изготовления деталей используют мартенситно-стареющие стали — сплавы железа с высокой прочностью. Для упрощения изготовления все чаще применяется аддитивная 3D-печать. Этот способ значительно сокращает отходы и время производства. В процессе послойной наплавки металлы подвергаются сложному термическому воздействию, в результате которого материал может менять свои характеристики, что неблагоприятно скажется на готовом изделии. Ученые Пермского Политеха провели эксперимент и определили, насколько стратегия нанесения слоев в процессе 3D-печати влияет на химический состав и свойства мартенситно-стареющей стали.

В производстве трубопроводной арматуры для улучшения характеристик металлических изделий применяют метод ионно-плазменного азотирования. Он формирует на поверхности изделия защитный слой, который усиливает сопротивляемость к образованию микротрещин, повышает прочность и стойкость к коррозии. Этот способ экологически безопасен, прост в управлении, а еще универсален для упрочнения всех видов сталей и сплавов. Но в России активное использование ионного азотирования в промышленности началось относительно недавно. Производить нужное оборудование стали также намного позже, чем в других странах. Тем не менее, отечественные установки уже существуют. Ученые Пермского Политеха впервые провели сравнительные исследования модифицированных слоев, полученных с помощью европейского и российского оборудования.

Легкий бетон набирает популярность в качестве альтернативного материала. Он позволяет уменьшить вес конструкции. Из опыта проектирования известно, что многие проблемы при строительстве больших сооружений связаны в первую очередь с нагрузками от собственного веса. В случае с бетоном еще одна трудность в том, что он сохраняет свою структуру до температуры 200 градусов Цельсия, после чего его прочность может снижаться. Ученые Пермского Политеха предлагают армировать легкий бетон стальным волокном и нанокремнеземом, что позволит сделать его прочнее и устойчивее к высоким температурам. Полученные результаты важно учитывать при проектировании высотных зданий и большепролетных мостов, разрушение которых может привести к человеческим жертвам и большим материальным затратам.

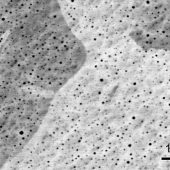

Материаловеды из Китая превратили обычный дефект в металлических сплавах в компонент, повышающий его прочность. Специалисты создали чистое золото с наноразмерными отверстиями, равномерно распределенными по металлу. Новый метод облегчил материал, сделал его прочнее и пластичнее, что может расширить возможности применения такого золота.

В машиностроении для обработки металла производители используют методы холодной деформации, когда под воздействием силы изменяется структура материала и возрастает прочность. Хромоникелевые стали, из которых производят, например, нержавеющие трубы, цистерны и сварную аппаратуру, обладают уникальными свойствами, но в процессе эксплуатации в агрессивных средах и при повышенных нагрузках поверхности изделий изнашиваются. Ученые Пермского Политеха разработали способ комплексной обработки, которая сочетает холодную деформацию и последующее насыщение материала азотом. Такая технология позволяет быстро повысить уровень прочности и твердости поверхности стали и ее сердцевины.

В НИЯУ МИФИ изучили предельные состояния конструкционных материалов при деформациях с помощью методов термомеханики. По мнению ученых, результаты исследований помогут оценивать прочность и ресурс элементов конструкций ядерных реакторов, ракетных двигателей, сверхзвуковых самолетов и других сложных технических систем.

Современное производство металлических изделий всегда включает предварительные испытания материалов. Они необходимы для изучения поведения металлов в процессе эксплуатации. Эта процедура помогает заранее предотвратить возможные неисправности и сохранить ресурсы производства. Исследователи из Пермского Политеха создали устройство для испытания твердых материалов на растяжение. В отличие от аналогов, разработка позволит увеличить перечень необходимых характеристик и повысить точность диагностики.

При участии ученых из Сколтеха разработан и исследован наноразмерный датчик, который можно внедрить в композитное крыло самолета, лопасть ветряка, пролет моста, кузов автомобиля, днище яхты или любую конструкцию из стекловолоконных полимерных композиционных материалов без запекания ее в автоклаве. Датчик сам разогревается до необходимой температуры путем подведения тока, не увеличивает толщину конструкции и не нарушает свойств композиционного материала, а, напротив, устраняет нежелательные поры. Использовать его можно для мониторинга целостности конструкции или борьбы с обледенением путем нагрева. Последнее особенно важно для кораблестроения и малой авиации, где часто применяются стеклопластики, в программе освоения Арктики.

В крупногабаритных конструкциях — строительной технике, автомобилях, самолетах и ракетах, где одна деталь может весить десятки килограмм — прочность соединений критически важна. Однако проводимые перед сборкой изделия испытания сосредоточены на выносливости непосредственно крупных деталей и не учитывают напряжения, возникающие в резьбовом соединении, откуда и начинается разрушение. Ученые Пермского Политеха разработали зажимное устройство для испытательной установки, которое позволяет измерить предельное напряжение в резьбовой канавке. Благодаря такому усовершенствованию можно достоверно и без лишних затрат оценить прочность конструкции.

Один из ключевых технологических вызовов современности – необходимость кратного снижения временных затрат на всех циклах создания и изготовления продукции. Изготовление крупногабаритных металлических конструкций традиционными методами требует много времени. В то же время гибридные аддитивные технологии – металлическая производительная 3D-печать в сочетании с последующей механообработкой – способны удовлетворить запрос промышленности на скорость получения готовых изделий, однако они зачастую уступают традиционным технологиям в прочности и пластичности получаемых изделий. Ученые Пермского Политеха нашли решение этой проблемы.

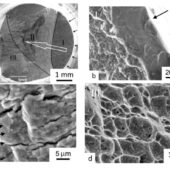

Двухфазные титановые сплавы широко применяются в авиации и двигателестроении благодаря своей высокой удельной прочности и коррозионной стойкости. Тем не менее повышение их предела выносливости остается актуальной задачей при разработке и производстве деталей газотурбинных двигателей, таких как лопатки и диски компрессора, которые испытывают значительные растягивающие нагрузки во время работы. Ученые механико-технологического факультета Пермского Политеха с коллегами из Уфы исследовали свойства сплава Ti-6Al-4V, состоящего из алюминия, ванадия и титана, и оценили его инженерные перспективы при максимально возможной для данного сплава температуре в 351 градус Цельсия.

Значительная часть космических аппаратов имеет большую массу и высокую себестоимость, поэтому материал, сочетающий в себе ультрапрочность, простоту и низкие затраты на производство, будет очень востребован. Ученые Пермского Политеха предложили в качестве армирующего компонента использовать базальтовое волокно. Конструкция с использованием этого композиционного материала выдерживает сильные перегрузки и большие перепады температур. Кроме того, использование базальтопластика значительно сократит затраты на производство технических устройств, используемых для работы в космическом пространстве.

Ученые из Сколтеха и Института проблем сверхпластичности металлов РАН исследовали механические свойства высокоэнтропийных сплавов (ВЭС), полученных с помощью аддитивных технологий, под действием статических и циклических нагрузок. Это необходимо для того, чтобы определить практическое применение ВЭС, которые обладают высокими механическими характеристиками в широком диапазоне температур.

- 1

- 2

Вы попытались написать запрещенную фразу или вас забанили за частые нарушения.

Понятно

Из-за нарушений правил сайта на ваш аккаунт были наложены ограничения. Если это ошибка, напишите нам.

Понятно

Наши фильтры обнаружили в ваших действиях признаки накрутки. Отдохните немного и вернитесь к нам позже.

Понятно

Мы скоро изучим заявку и свяжемся с Вами по указанной почте в случае положительного исхода. Спасибо за интерес к проекту.

Понятно

Последние комментарии