На изобретение получен патент. Исследование выполнено в рамках программы стратегического академического лидерства «Приоритет 2030».

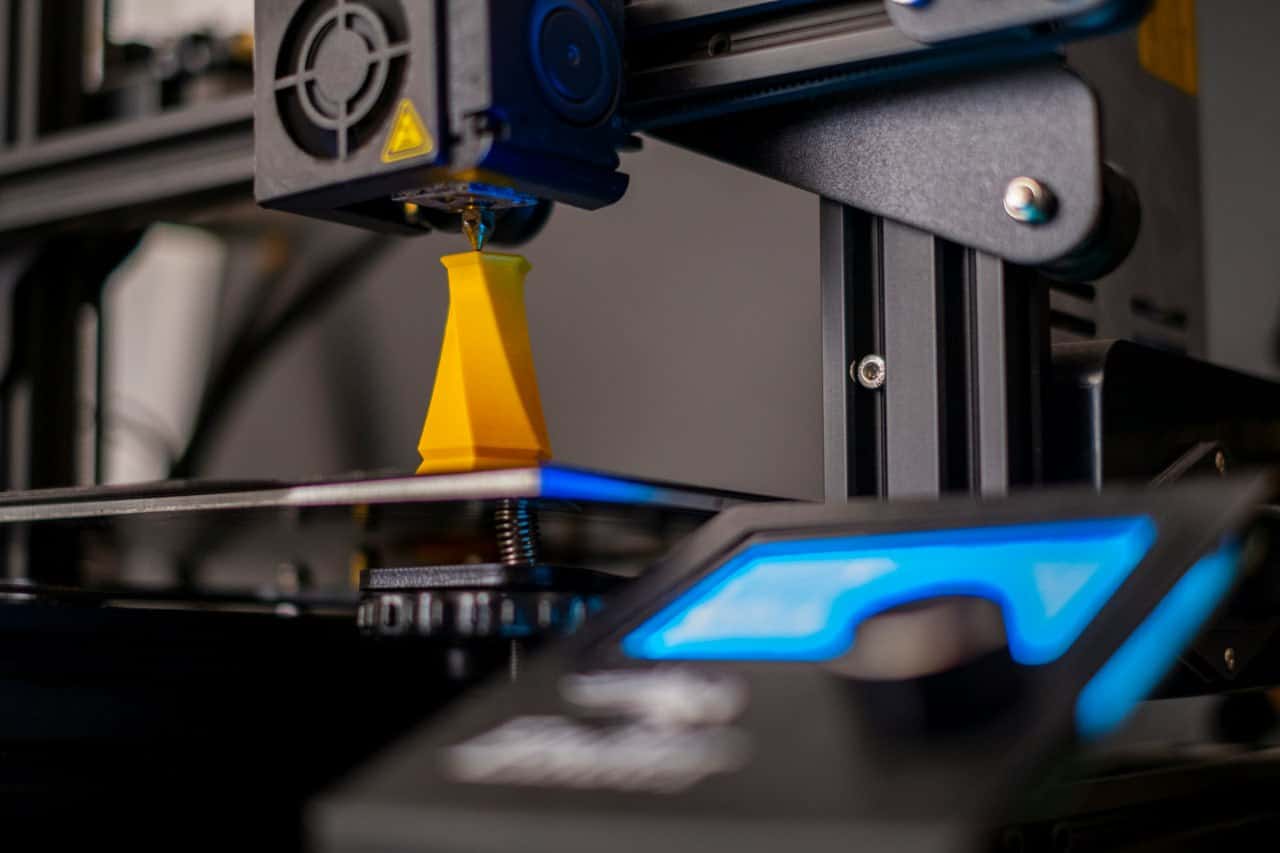

Аддитивное производство постепенно становится ключевой технологией в промышленности. Это процесс послойного создания детали из пластика, металла или композита по цифровой 3D-модели. С его помощью можно изготавливать изделия любой сложной формы с минимальными отходами, при этом легкие и прочные. Такие свойства особенно востребованы в аэрокосмической, оборонной, энергетической, нефтегазовой и медицинской отраслях, где используется для изготовления деталей двигателей, корпусов, турбин, трубопроводов, а также индивидуальных имплантов и протезов.

3D-принтер создает изделие, послойно накладывая материал друг на друга. Направление такой печати может быть разным – 90, 45, 60 градусов и т.д. Это влияет на итоговые свойства продукта, в том числе способность выдерживать большие нагрузки. Проблема в том, что предсказать, какой угол печати даст минимальную прочность, невозможно. Поэтому, перед запуском в эксплуатацию, инженерам приходится делать множество тестовых образцов под разными углами и испытывать их на специальных стендах, имитируя реальные условия.

Подобные исследования необходимы и снижают риск разрушения критических элементов при эксплуатации. Однако это крайне дорогой и долгий процесс, требующий большого количества дорогостоящего материала. Для проверки каждого направления печатают 4-6 стандартных образцов. Их поочередно устанавливают в специальную испытательную машину и подвергают нагрузкам до полного разрушения, тем самым проверяя на растяжение, сжатие, изгиб, твердость, выносливость и многие другие факторы. Этот процесс только для одного образца занимает более 10 часов. В среднем, полноценные испытания материала могут отнимать от пары недель до месяцев, что требует развития новых экспресс методов оценки свойств аддитивных материалов.

– Новый тип конструкции представляет собой колесо, в центре которого находится одно круглое отверстие, а по окружности симметрично расположены еще восемь в форме равнобедренных трапеций. Образец печатают из того же материала и на том же оборудовании, что и будущие детали, устанавливают в испытательной машине и подвергают циклическим нагрузкам (многократному изгибу). Она одновременно нагружает все восемь рабочих поверхностей – перемычек между отверстиями, до их разрушения. По появляющимся деформациям можно определить, где материал слабее всего. Направление, где деталь сломалась после наименьшего числа циклов испытания, и есть самое слабое и опасное, – поделился Артем Ильиных, доцент кафедры «Экспериментальная механика и конструкционное материаловедение» ПНИПУ, старший научный сотрудник Центра экспериментальной механики, кандидат технических наук.

Ученые отмечают, что такая форма образца в виде колеса позволяет тестировать долговечность материала сразу в четырех различных направлениях за одно испытание. При этом в два раза сокращая количество образцов по сравнению с традиционными методами. Это значительно экономит затрачиваемые материалы и уменьшает время испытаний с нескольких недель до 1-7 дней.

Предлагаемая идея эффективна для всех отраслей, использующих 3D-печать. Например, при производстве костных имплантатов из композитов, которые при эксплуатации должны выдерживать высокие нагрузки: перед запуском продукта на рынок можно напечатать тестовое «колесо» из того же материала и проверить его прочность одновременно с разных сторон. Это поможет за короткий срок выбрать оптимальные параметры печати для создания более надежного изделия.

Применение нового типа конструкции дает возможность точно определить, в каком направлении печатать деталь нельзя, так как она быстро сломается под нагрузкой, а в каком – можно, чтобы она прослужила долго. Метод позволяет быстро и достоверно оценить надежность 3D-печатного материала.

Разработка ученых ПНИПУ обеспечивает экспресс-оценку свойств аддитивной конструкции, а также снижение стоимости испытаний за счет количества используемых ресурсов. Теперь можно без проведения долгих проверок корректировать параметры печати, чтобы избежать опасных направлений в готовых изделиях.