Статья с результатами опубликована в журнале Russian Engineering Research. Работа и эксперименты по наплавке выполнены в рамках гранта Российского научного фонда. Известные способы получения слоистых и композиционных металлических материалов имеют свои преимущества и недостатки. К общим недостаткам относятся высокая трудоемкость и стоимость получения изделий, использование дорогого и труднодоступного оборудования. Оптимальным методом получения таких материалов является аддитивное послойное выращивание с помощью проволочно-дуговой наплавки.

Для повышения механических характеристик стали в ее состав вводят дополнительные добавки, например, хром, титан, кремний, марганец, никель. Так получается легированная сталь, которая сочетает в себе различные свойства, например, стойкость к коррозии, прочность, пластичность. Политехники предлагают сформировать химический состав металлического изделия во время его 3D-выращивания из разных сталей.

Ученые провели эксперимент с двумя материалами – 307 Lsi и 30ХГСА, которые отличаются различной системой легирования, большим содержанием углерода и достаточным количеством хрома. Это повышает стойкость материала к коррозии, увеличивает его твердость и не дает металлу разрушаться при высоких температурах. Такие стали используются в разных отраслях промышленности, в том числе авиа и машиностроении.

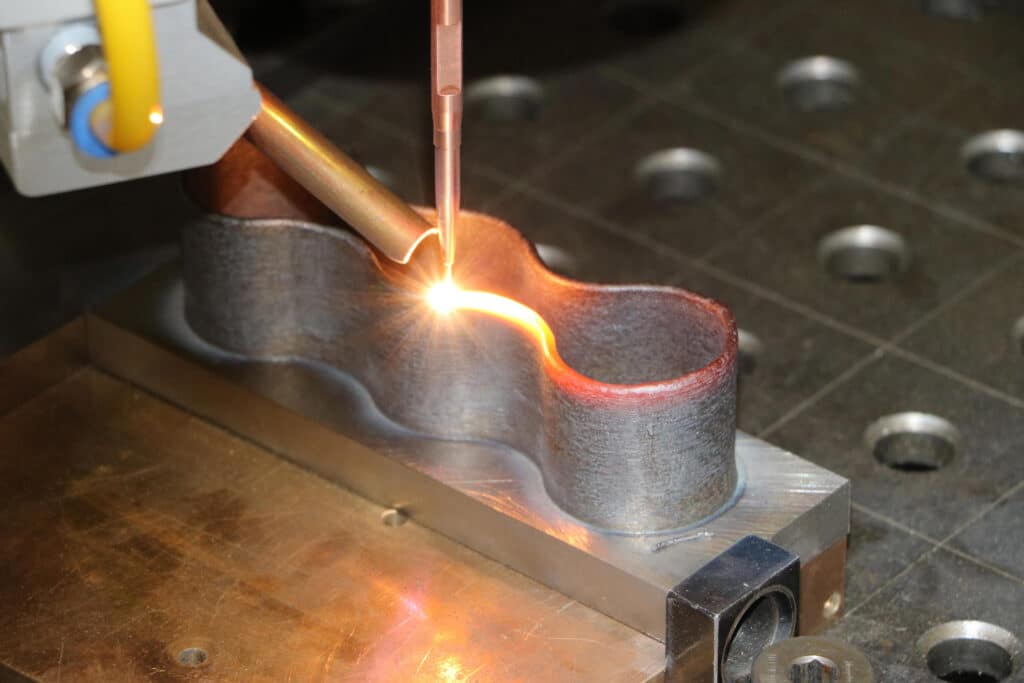

Эксперимент заключался в наплавлении двух металлических стенок из выбранных материалов двумя разными методами. Первую стенку ученые получили путем двухдуговой наплавки, с равной пропорцией материалов. Одновременно два электрода из двух видов сталей наплавляли изделие при регулируемой подаче. Вторую стенку изготавливали с помощью однодуговой попеременной наплавки каждого из материалов, при равном соотношении.

«Для детального рассмотрения мы изучили структуру и свойства полученных образцов. На стенке, наплавленной при первом режиме, наблюдается монолитная однородная структура без ярко выраженных границ между материалами, на втором образце данная граница хорошо отслеживается. Средний химический состав образцов также значительно отличается», – поделился научный руководитель лаборатории методов создания и проектирования систем «материал-технология-конструкция» ПНИПУ, кандидат технических наук Сергей Неулыбин.

Чтобы определить, как различные технологии наплавки влияют на прочностные характеристики образцов, политехники провели механические испытания. Выяснено, что материал, наплавленный в двухдуговом варианте, обладает более высокой прочностью, чем образец, полученный послойной наплавкой. Прочность изделия на 25 процентов больше, чем у стандартных значений прочности для материала 30ХГСА.

Технология ученых позволит создавать металлические изделия 3D-способом с улучшенными эксплуатационными характеристиками. Для машиностроительной промышленности предложенный метод поможет изготавливать детали из высоколегированных сталей со всеми необходимыми свойствами – высокая прочность, устойчивость к коррозии, пластичность, твердость. Исследование повысит технологический суверенитет страны в области цифровой промышленности.