Исследование опубликовано в журнале Polymers. «Нам удалось добиться замечательного результата, — рассказывает один из руководителей исследования, ведущий научный сотрудник Сколтеха Сергей Абаимов. — Во-первых, композит приобретает ценную функциональность: подводя к слою нанотрубок ток, можно мониторить по изменению сигнала износ детали для предотвращения аварии. Или нагревать деталь в процессе эксплуатации, чтобы, например, убрать лед с крыла самолета или лопасти ветряка. Во-вторых, изготавливать такое крыло можно по тому же принципу, нагревая и спека́я полимерный композит пропусканием тока, без автоклава, который дорог и неэффективно расходует электроэнергию».

«В-третьих, — продолжает соавтор работы, исследователь из Сколтеха Степан Ломов, — и именно этому посвящено опубликованное в Polymers исследование: мы избавляемся от проблемы, практически неизбежной при использовании микроразмерных датчиков, а именно их негативного влияния на свойства композита. Парадоксальным образом, внедряя в полимерный композит нечто — углеродные нанотрубки — мы нисколько не утолщаем материал и не вносим дефекты в виде пор и нарушения расположения волокон. Механические свойства не просто не страдают — они улучшаются».

Полимерные композиционные материалы, из которых изготавливают детали самолетов, кораблей, мостов, автомобилей, спортивное снаряжение и многое другое, получают спеканием многих слоев стекловолокна, пропитанных эпоксидной смолой. Обычно вся деталь, которая в случае авиастроения, например, может иметь внушительный размер, помещается для запекания в автоклав — камеру с высокой температурой и давлением. Автоклав достаточного объема для изготовления деталей большого размера могут себе позволить лишь крупные компании. Он дорог и в эксплуатации, потому что независимо от размера запекаемой детали нагревается каждый раз весь объем камеры.

«Если между соседними слоями композита проложить углеродные нанотрубки, то можно подать на них электрический ток и таким образом спечь материал прицельным нагревом вместо достижения нужной температуры во всей камере автоклава. За счет этого можно сэкономить до 99 процентов электроэнергии!», — говорит Абаимов.

Для сравнения авторы исследования изготовили полимерный композит без добавления структуры из углеродных нанотрубок и аналогичный материал с ней и убедились, что увеличения толщины и нарушения направления волокон не происходит, нежелательные поры не появляются. Они связали это с крайне высокой капиллярностью нанотрубок, из-за которой вредные для свойств материала поры «высасываются» из эпоксидной смолы и возникает давление, прочно слепляющее слои композита друг с другом.

Работа относится к направлению исследований, которое можно обозначить как многофункциональное усовершенствование композитных материалов средствами наноинжиниринга с прицелом на весь жизненный цикл изделия. Иными словами, предложенная наноструктура улучшает свойства материала, придает изготовленной из него детали дополнительную множественную функциональность (в частности, мониторинг целостности и противообледенительный подогрев) и играет роль на разных стадиях жизненного цикла изделия, вплоть до этапа производства, когда электропроводный нанотрубочный слой может использоваться для нагрева при спекании композита.

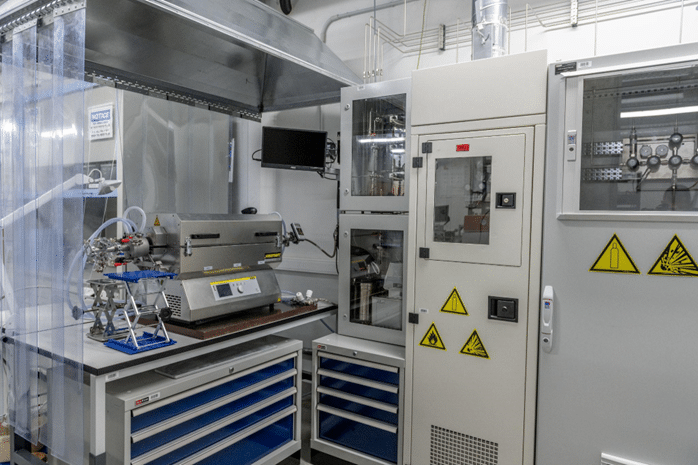

На сегодняшний день, Сергеем Абаимовым и Алексеем Шиверским, аспирантом Сколтеха, создан уникальный реактор по производству нанокомпозитных структур. «Опубликованная работа — это лишь первый шаг к достижению широкого спектра функциональностей, описанных выше, — говорит Абаимов. — Нужно засучить рукава и добиться практического результата по всем заявленным направлениям не только в лаборатории, но и в индустрии».