Статья с результатами исследования опубликована в журнале applied sciences. При создании изделий аддитивным методом в объеме материала возникают большие температурные градиенты и технологические остаточные напряжения, приводящие к нарушению формы объекта, его изменению механических и эксплуатационных характеристик и разрушению. По мнению ученых ПНИПУ, чтобы этого избежать, перед созданием изделий необходимо проводить предварительное моделирование процесса послойного формирования объекта.

«В ходе работы нами был установлен тот факт, что представленные в литературе данные о термических и вязкоупругих свойствах полимера PEEK не вполне адекватны для аддитивного производства в связи с тем, что эти результаты получены в условиях нагружения при комнатной температуре, не характерных для процесса осаждения. По этой причине мы провели собственный эксперимент по определению численных значений температурной зависимости комплексного модуля релаксации в широком диапазоне температур.

С помощью инженерной программы ANSYS APDL был разработан параметризованный алгоритм расчета нестационарных температурных полей и напряженно-деформированного состояния изделий из PEEK при их изготовлении методом наплавления», — рассказывает доктор технических наук, проректор по разработкам и инновациям, профессор кафедры сварочного производства, метрологии и технологии материалов Пермского Политеха Дмитрий Трушников.

«Отладка алгоритма проводилась на простых образцах вида «прямоугольный параллелепипед» с целью минимизации количества факторов, влияющих на решение. Прогибы натурных объектов были оцифрованы и использовались в качестве эталонных при настройке предложенного метода. Во время эксперимента мы изучили: применимость предложенной термовязкоупругой модели, способы соединения образца с подложкой на которой выращивается конструкция, а также снизили детализацию траектории движения слайсера», — говорит аспирант лаборатории методов создания и проектирования систем «Материал-технология-конструкция» ПНИПУ Алексей Анисимов.

«Результаты эксперимента показали, что свойства PEEK приводят к отклонению расчетных результатов от экспериментальных, которые содержатся в литературных источниках. Также мы выявили, что наилучший способ численного описания – это применение контактных конечных элементов. Они дают более точное решение и позволяют учитывать прилипание между основанием выращиваемой конструкции и подложкой. Кроме того, исследование помогло определить степень детализации, которой достаточно для получения решения приемлемой точности, что позволяет сократить вычислительные затраты», — делится научный сотрудник лаборатории методов создания и проектирования систем «Материал-технология-конструкция» ПНИПУ Александр Осколков.

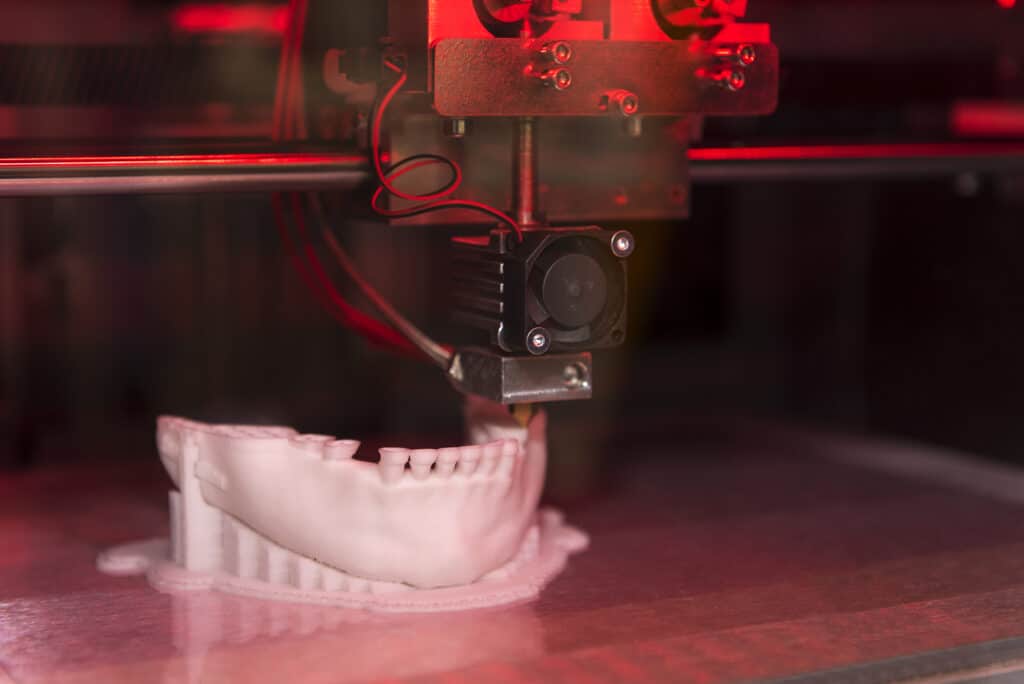

Исследование ученых Пермского Политеха позволит улучшить качество соединения между слоями материала, а также обеспечить стабильность получаемой формы образцов. Эти усовершенствования сделают доступной 3D-печать крупногабаритных изделий, предметов сложной геометрической формы, в том числе из высокотехнологичных материалов, таких как PEEK (полиэфирэфиркетон), PEKK (полиэфиркетонкетон), PEI (полиэфирэмид) и термопластичных композиций, востребованных в протезировании и авиастроении. Разработка проведена в рамках программы по Постановлению Правительства России, так называемые «Мегагранты».