Проектная деятельность в Политехнической школе организована в рамках программы стратегического академического лидерства «Приоритет 2030».

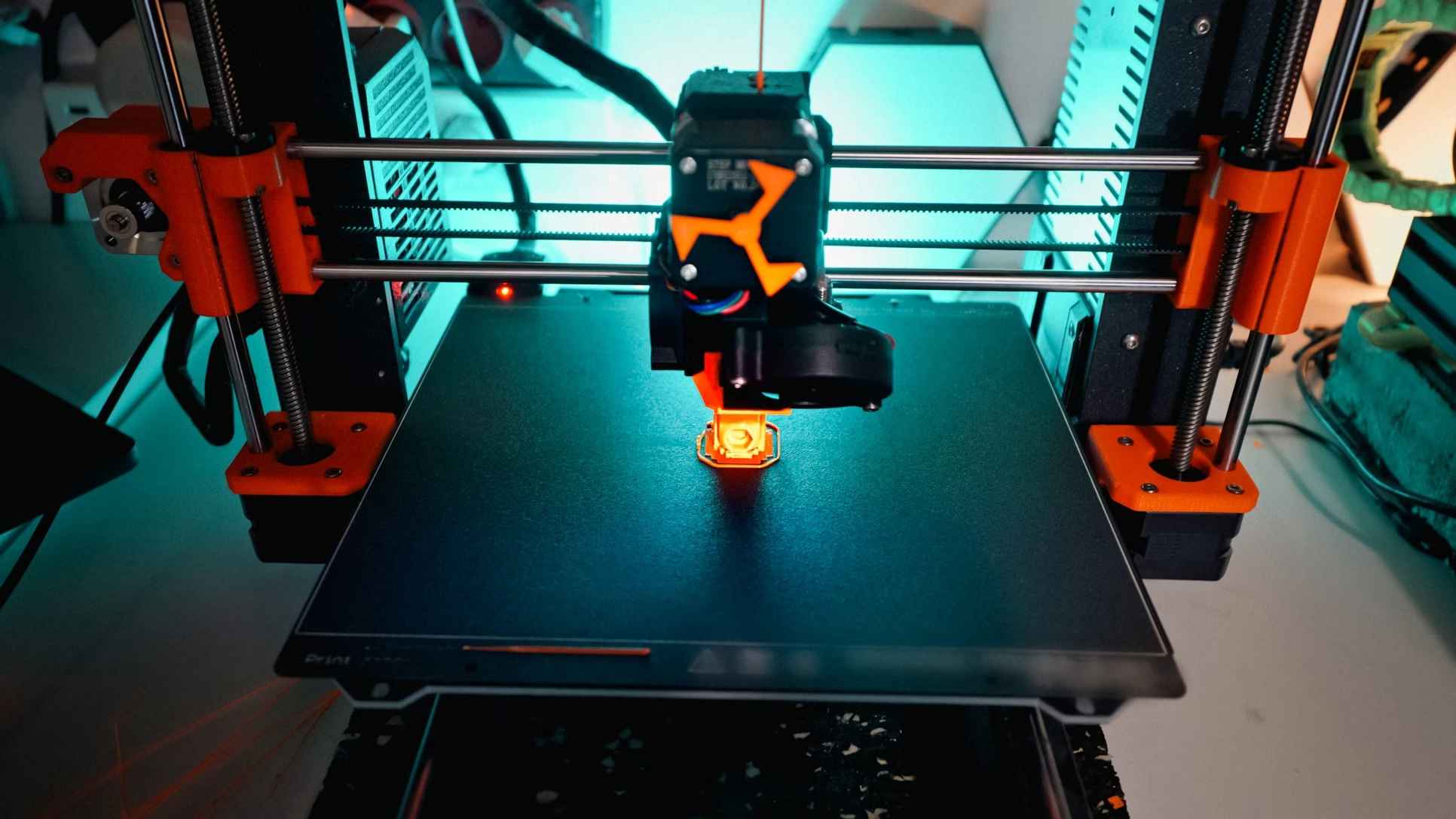

Аддитивные установки (3D-принтеры), работающие по технологии проволочной наплавки, используют электрическую дугу или лазер для послойного наплавления металлической проволоки. Это позволяет быстро и экономично создавать крупногабаритные металлические детали сложной формы. Частая причина ошибок в таком производстве – сложность контроля параметров процесса. Например, если один нанесенный слой окажется слишком тонким или перегретым, последующие лягут неравномерно, геометрия исказится, а деталь окажется бракованной. По этой причине необходимо отслеживать изменения в температуре плавления и формировании слоев. Обычно этот процесс вручную контролирует оператор, что сильно замедляет производство и увеличивает риск появления дефектов из-за человеческого фактора.

Студенты Пермского Политеха и ученики Политехнической школы разрабатывают систему, которая будет автоматически определять, когда режимы 3D-печати не соответствуют норме. К рабочему инструменту аддитивной установки прикрепляются датчики, измеряющие расстояние нанесенного слоя и определяющие температуру плавления. Программа на компьютере будет считывать с них показания и сравнивать с нормой, т.е. с заданными технологическими параметрами. В случае, если что-то идет не так, – выдаст оператору рекомендации по корректировке процесса печати.

– За рубежом существуют подобные системы от компаний EOS, SLM Solutions и Renishaw, но они очень дорогие и требуют глубокой доработки под каждый конкретный 3D-принтер. Кроме того, у них реализован контроль только либо температуры, либо высоты слоя. Конечная цель нашего проекта — создать программно-аппаратный комплекс, который, в отличие от конкурентов, будет измерять сразу оба ключевых параметра и легко адаптироваться к любому оборудованию, – комментирует Егор Загребин (студент третьего курса электротехнического факультета кафедры АТ (Автоматика и телемеханика), специальность «Информационная безопасность автоматизированных систем») ПНИПУ.

На текущем этапе проекта создано программное обеспечение, успешно управляющее работой датчиков: система запрашивает данные о температуре и высоте наплавленного слоя, принимает их, обрабатывает и сохраняет на компьютере для дальнейшего анализа. Сейчас создается визуальная часть: пользовательский интерфейс, где это все будет представлено в виде графиков, чисел и подсказок, чтобы оператор мог легко следить за состоянием процесса.

– В ближайшее время мы начнем тестирование прототипа на производственной площадке компании xWeld – российского разработчика аддитивных установок для трехмерной печати металлами. Работа с находящимися там станками даст возможность сразу оценить эффективность системы и получить обратную связь от технологов. Это ускорит совершенствование изобретения для последующего внедрения в других компаниях. Наш следующий шаг — добавление системы поддержки принятия решений, которая будет не только показывать отклонения от нормы, но и в режиме реального времени советовать, какие действия нужно предпринять, чтобы избежать брака, – комментирует Роман Давлятшин, руководитель проекта, младший научный сотрудник лаборатории методов создания и проектирования систем «Материал-технология-конструкция» ПНИПУ.

Проект учеников Политехнической школы, студентов и ученых ПНИПУ будет полезен в отраслях, где активно используются 3D-принтеры для печати металлических деталей, в том числе в аэрокосмической сфере, медицине (стоматологические коронки и мосты, титановые имплантаты), биоинженерии, автомобилестроении, энергетике и нефтегазовой отрасли (клапаны, насосы, детали турбин и т.д. Внедрение системы принятия решений позволит снизить вероятность ошибок на 30% и повысить эффективность работы на 20%.