Первые результаты, демонстрирующие работоспособность и точность предложенной методики, опубликованы в журнале Mathematical Models and Computer Simulations.

Усталость материалов – явление коварное и зачастую невидимое до самого последнего момента. Подобно тому, как капля точит камень, многократно повторяющиеся, даже относительно небольшие нагрузки, способны постепенно изнашивать структуру материала, приводя к образованию микротрещин, их росту и, в конечном итоге, к внезапному разрушению детали. Лопатки турбин авиационных двигателей, элементы фюзеляжа и крыльев самолетов, детали машин и механизмов – все они подвержены этому «тихому убийце». Однако моделирование этого процесса сопряжено с огромными трудностями.

Необходимо не только учесть сложные волновые процессы, возникающие в материале при каждом цикле нагружения, но и отследить, как эти воздействия накапливаются, изменяя свойства материала на протяжении миллионов, а то и миллиардов циклов. Традиционные подходы к оценке усталостной прочности часто либо опираются на упрощенные критерии, не учитывающие прогрессирующий характер накопления повреждений, либо фокусируются на уже развившихся макротрещинах, упуская из виду самую раннюю стадию – зарождение дефектов. Полноволновое же моделирование каждого цикла для конструкций сложной формы до недавнего времени считалось практически невозможным из-за колоссальных требований к вычислительным ресурсам.

Целью российских ученых стала разработка такого численного инструмента, который позволил бы преодолеть эти ограничения. Они стремились создать методику, способную с высокой точностью воспроизводить динамику напряженно-деформированного состояния материала в каждом отдельном цикле высокочастотного нагружения и одновременно отслеживать, как это влияет на постепенное накопление усталостных повреждений. В основе их подхода лежит математическая модель, описывающая поведение материала в рамках одного цикла нагружения с помощью уравнений линейной теории упругости. Эти уравнения представляют собой гиперболическую систему, решение которой позволяет определить поля скоростей и напряжений в каждой точке исследуемого объекта. Но самое интересное начинается, когда речь заходит о переходе от одного цикла к другому.

Для описания постепенной деградации материала исследователи используют так называемую функцию повреждения Ψ. Эта функция, изменяющаяся от нуля (для идеально неповрежденного материала) до единицы (для полностью разрушенного), описывает относительную плотность микродефектов в материале. Скорость изменения этой функции, то есть скорость накопления повреждений, определяется специальным кинетическим уравнением. Коэффициенты этого уравнения зависят от текущего напряженного состояния в материале и амплитуды циклических нагрузок, причем модель способна учитывать различные режимы усталости – от классической многоцикловой (High-Cycle Fatigue, HCF) до сверхмногоцикловой (Very-High-Cycle Fatigue, VHCF), характерной для миллиардов циклов нагружения. По мере роста функции повреждения Ψ механические характеристики материала, такие как его упругие модули, начинают снижаться, что отражает реальное ослабление структуры. Когда же значение Ψ достигает некоторого критического порога, считается, что в данном месте образовалась макроскопическая «квази-трещина».

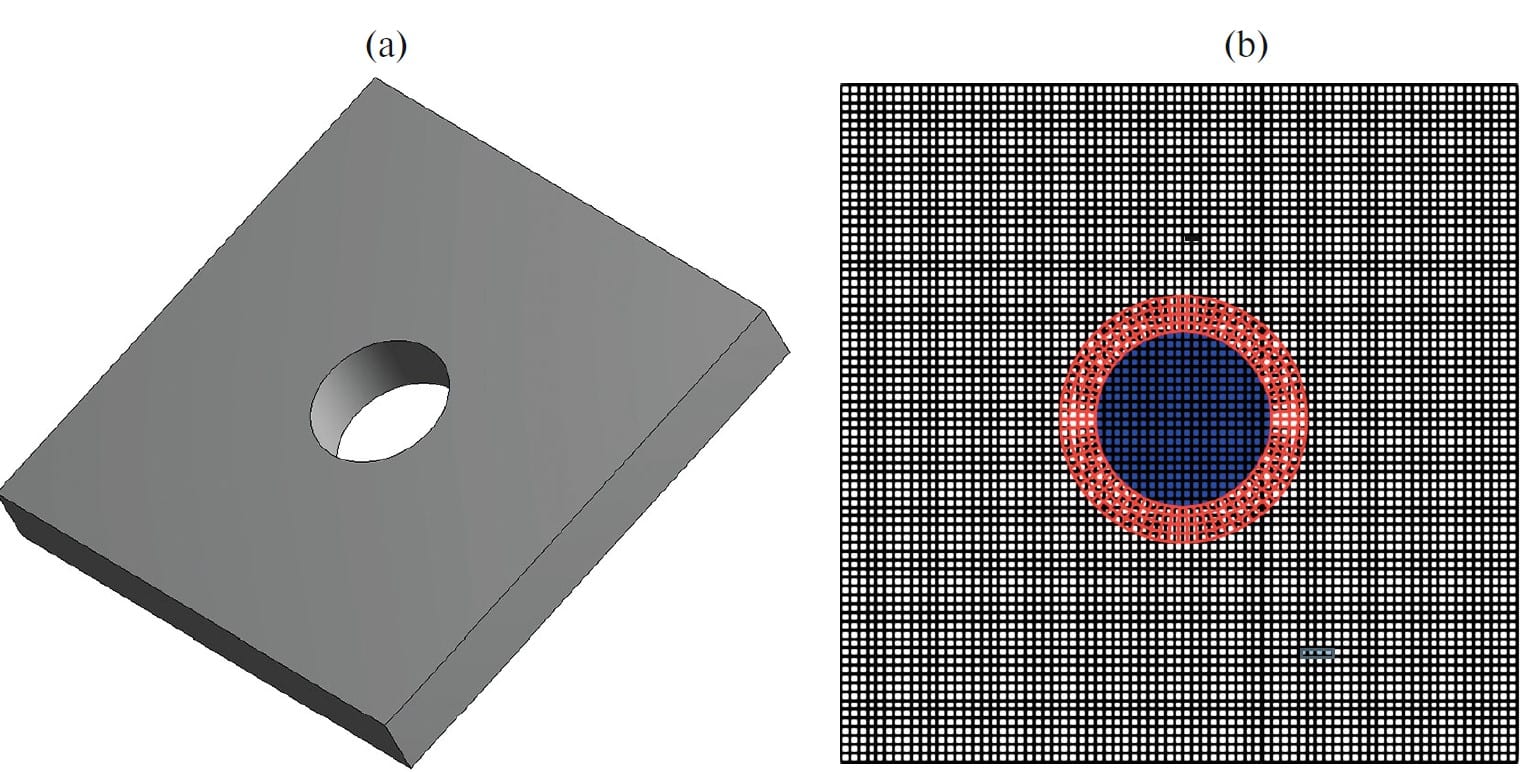

Для численной реализации этой сложной сопряженной задачи – моделирования быстрых волновых процессов и медленного накопления повреждений – ученые применили сеточно-характеристический метод. Этот метод хорошо зарекомендовал себя для решения волновых задач, так как он основан на идее отслеживания распространения информации вдоль специальных направлений, называемых характеристиками. Однако применение его к объектам сложной геометрии, таким как пластина с отверстием (типичный концентратор напряжений, где и зарождается усталостное разрушение), потребовало особого подхода к построению расчетной сетки.

Здесь на помощь пришла технология перекрывающихся сеток, известная также как метод «Химеры». Суть ее в том, что вся расчетная область покрывается относительно грубой фоновой, например, кубической, сеткой, которая проста в построении и не требует много памяти для хранения координат узлов. А вот область интереса, например, зона вокруг отверстия, где ожидаются наибольшие градиенты напряжений и интенсивное развитие повреждений, описывается отдельной, более мелкой и точно подогнанной под геометрию структурированной сеткой. Эти сетки «живут» каждая в своей системе координат и перекрываются друг с другом. Обмен информацией между ними (например, значениями напряжений или скоростей) происходит через специальные процедуры интерполяции.

Для решения уравнений использовалась численная схема третьего порядка точности, а для сохранения этого высокого порядка аппроксимации при переходе к многомерным задачам применялась техника операторного расщепления. Такой «гибридный» сеточный подход позволяет, с одной стороны, точно описывать сложные геометрические особенности, а с другой – существенно экономить вычислительные ресурсы.

Важным этапом работы стала валидация предложенной методики. Ученые сравнили результаты расчетов напряженно-деформированного состояния пластины с отверстием, полученные их динамическим решателем (для одного цикла, без учета накопления повреждений), с результатами, полученными с помощью широко используемого коммерческого программного пакета Ansys, который решал аналогичную задачу в статической постановке. Результаты оказались очень близки друг к другу, что подтвердило корректность расчета полей напряжений, которые затем используются для определения скорости накопления усталостных повреждений.

Одной из ключевых проблем при моделировании усталости является огромная вычислительная стоимость полномасштабных трехмерных динамических расчетов, повторяемых для каждого цикла.

Чтобы сделать свой подход более практичным, особенно на ранних стадиях проектирования, исследователи разработали и протестировали специальную процедуру масштабирования, позволяющую свести трехмерную задачу к более простой и быстрой двумерной. Он использует формулы, связывающие упругие параметры (коэффициенты Ламе) для эквивалентной 2D модели с параметрами исходной 3D модели.

Анализ результатов численного эксперимента подтвердил, что такой подход может быть успешно использован для оценки динамических процессов внутри пластины со значительной экономией вычислительного времени, хотя и с некоторой ожидаемой потерей точности по сравнению с полным 3D моделированием.

Наконец, авторы продемонстрировали работу всей системы в целом, смоделировав процесс постепенного накопления усталостных повреждений и образования «квази-трещин» в пластине с отверстием.

Важно отметить, что общие закономерности развития разрушения, предсказанные обоими подходами (статическим и динамическим для расчета напряженно-деформированного состояния), оказались схожими, а небольшие расхождения могут быть связаны с различиями в используемых сетках и численных методах, а также с тем, что в данных динамических симуляциях не учитывался эффект размера зерна материала (подход считается валидным, если характерный размер зерна меньше минимального размера ячейки сетки).

Василий Голубев, профессор кафедры информатики и вычислительной математики МФТИ, так прокомментировал работу: «Ключевая особенность нашего подхода — это возможность детально, цикл за циклом, отслеживать, как зарождаются и растут микроповреждения в материале под действием высокочастотных нагрузок. Мы не просто оцениваем конечное число циклов до разрушения, а моделируем сам физический процесс деградации материала, учитывая волновые эффекты в каждом цикле. Это дает гораздо более глубокое понимание механизмов усталостного разрушения».

Халид Валид, аспирант кафедры информатики и вычислительной математики МФТИ, добавил: «Моделирование таких сложных процессов традиционно требует огромных вычислительных мощностей. Мы же использовали комбинацию сеточно-характеристического метода с технологией перекрывающихся сеток, что позволяет фокусировать вычислительные усилия только там, где это действительно необходимо – вблизи концентраторов напряжений, например, отверстий. А использованная процедура масштабирования из 3D в 2D открывает путь к еще более быстрой оценке усталостной долговечности на ранних этапах проектирования, экономя время и компьютерные ресурсы».

Практическая значимость таких разработок огромна. Они могут быть использованы при проектировании критически важных деталей в авиастроении, энергетическом машиностроении, транспортной отрасли – везде, где компоненты конструкций подвергаются интенсивным вибрациям и циклическим нагрузкам. Возможность заранее, еще на этапе «цифрового прототипа», предсказать слабые места и оценить срок службы детали позволяет создавать более надежные и долговечные изделия, а также оптимизировать использование материалов. Это также способно значительно сократить объемы дорогостоящих и длительных натурных испытаний на усталостную прочность.

В дальнейшем ученые планируют направить свои усилия на моделирование более сложных геометрий и анализ усталостного поведения композитных материалов и различных включений.