Статья о разработке опубликована в журнале Russian Engineering Research. Исследование выполнено при финансовой поддержке Правительства Пермского края в рамках реализации программы академического стратегического лидерства «Приоритет 2030».

Чтобы звукопоглощающие элементы для авиадвигателей справлялись со своей задачей, в обрабатываемом материале проделывают отверстия правильной формы на равном расстоянии друг от друга. Если использовать для этого лезвие, то на полимерных композитных материалах остаются сколы и трещины. Острозаточенный инструмент сам быстро изнашивается в процессе. Одним из перспективных методов для обработки полимерных композитных материалов является электроэрозионная обработка, когда для получения требуемого по форме отверстия на материал воздействуют импульсами тока.

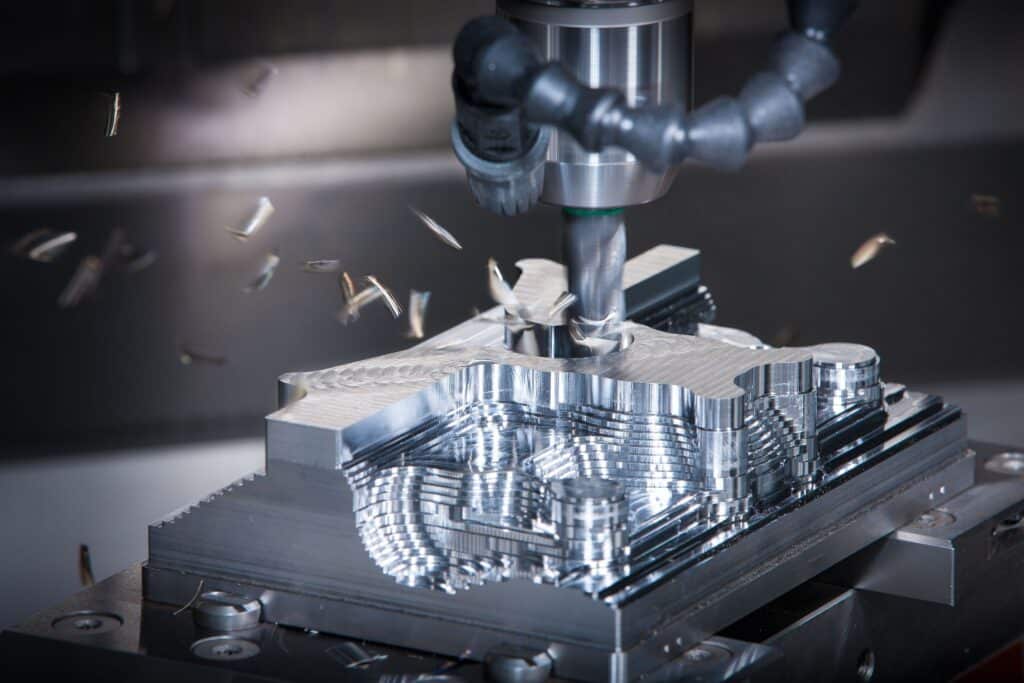

Промышленные роботы применяются для выполнения множества различных операций: сварки, ковки, шлифовки, сборки, переноса грузов и тому подобного. Но в сфере электроэрозионной обработки материалов, несмотря на перспективность роботизации, пока нет соответствующей технологии. Кинематика, необходимая для эффективного перемещения электрода-инструмента по обрабатываемой поверхности, до конца не изучена.

«Существует потребность в разработке оборудования для эффективной и контролируемой электроэрозионной обработки перспективных функциональных материалов нового поколения, в том числе полимерных. Решение этой проблемы позволило бы повысить точность изготовления деталей, одновременно снизив производственные затраты, и расширить возможности электроэрозионной обработки», — поясняет руководитель проекта, ведущий научный сотрудник Центра аддитивных технологий, доцент кафедры инновационных технологий машиностроения, кандидат технических наук Тимур Абляз.

Разработанный на основе оригинальной концепции ученых ПНИПУ прототип роботизированной системы объединяет подвижный модуль для электроэрозионной обработки материала и шестикоординатную систему рычагов. С их помощью обеспечивается высокая мобильность электрода-инструмента. Он может совершать оборот вокруг своей оси, а фиксирующие его рычаги способны обеспечить амплитуду движения в 340°. Результаты проведенных экспериментов подтвердили эффективность робота для получения отверстий в заготовках из полимерных композитов.

После проведения промышленных испытаний планируется серийный выпуск роботизированной системы для отечественных авиастроительных предприятий. В настоящий момент обсуждение проекта ведется с представителями АО «ОДК Пермские моторы».