На изобретение выдан патент. Исследование выполнено в рамках программы стратегического академического лидерства «Приоритет 2030».

Известные электроэрозионные станки для прошивки отверстий не всегда обеспечивают нужное качество обработки материала. Установка изделия на них производится вручную, чаще всего они ограничены использованием только одного метода обработки, а очистка детали от продуктов эрозии и рабочей жидкости требует отдельной технологической операции. На все эти процессы тратится много сил и времени, поэтому актуален вопрос повышения эффективности процесса для упрощения и ускорения производства.

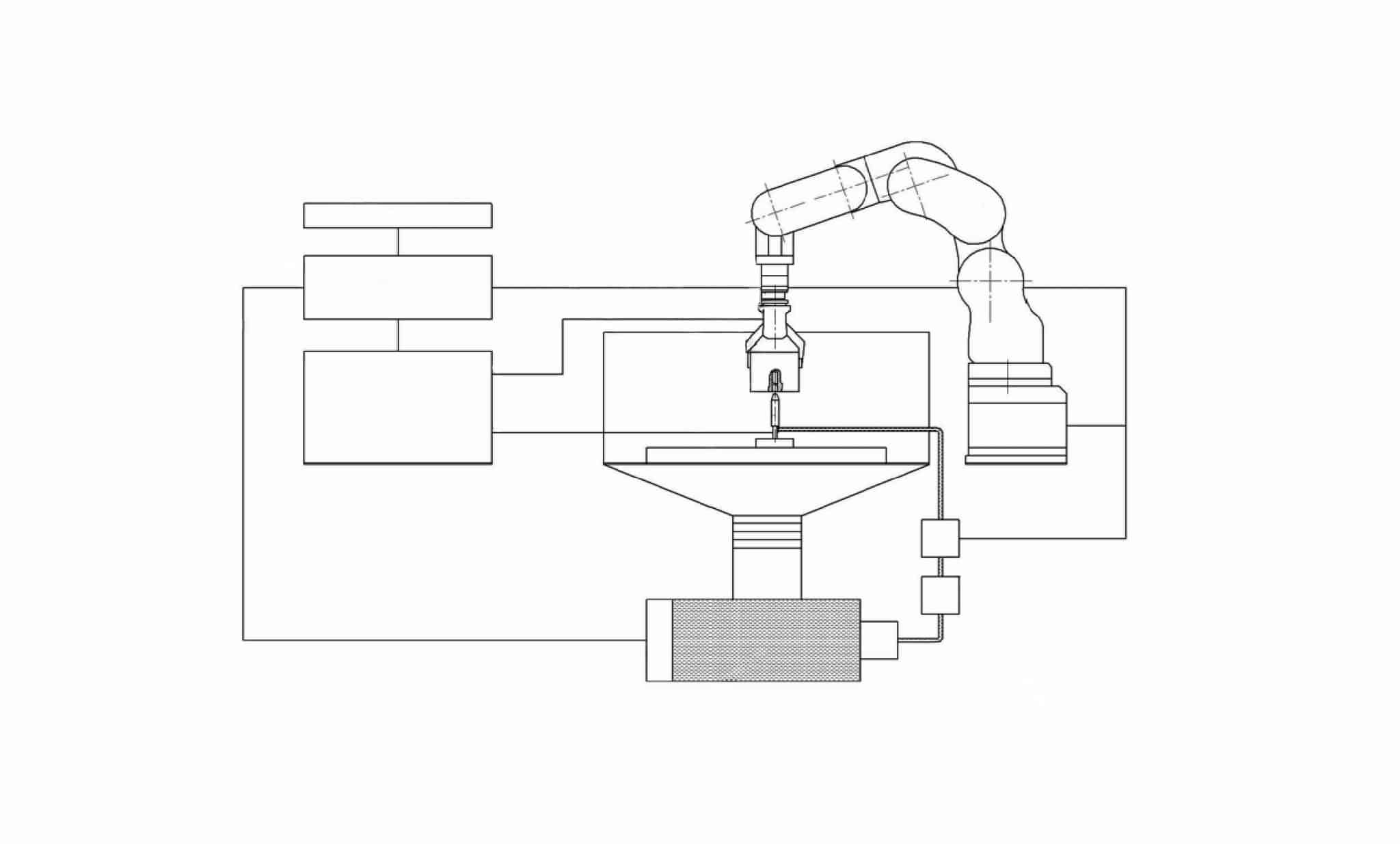

Ученые Передовой инженерной школы ПНИПУ разработали первый роботизированный комплекс, который автоматизирует процесс электроэрозионной и электролитно-плазменной обработки изделия благодаря вспомогательным модулям и совмещению трех технологических операций на одном оборудовании.

«При электроэрозионной прошивке отверстия в поверхностном слое материала возникают структурные дефекты и остаточные напряжения, поэтому требуется дополнительная технологическая операция для удаления дефектного слоя. Кроме того, обработанное изделие нуждается в очистке от рабочей жидкости в виде трансформаторного масла и продуктов электроэрозии. Наше устройство способно последовательно выполнять каждую из этих технологических операций, обеспечивая при этом высокое качество работы», – объясняет директор Высшей школы авиационного двигателестроения ПНИПУ Тимур Абляз.

Роботизированное устройство сочетает в себе три модуля: для электроэрозионной, электролитно-плазменной обработки и ультразвуковой очистки, которые электрически связанны с программным блоком управления. Согласно управляющей программе, захват, установленный на роботе-манипуляторе, автоматически закрепляет и перемещает обрабатываемое изделие между модулями. Электролитно-плазменная обработка обеспечивает финишную шлифовку отверстий после их прошивки. А модуль для ультразвуковой очистки удаляет элементы рабочей жидкости, электролита и остатки от прошлых операций. Колебания ультразвука очищают даже глубокие глухие отверстия.

Политехники отмечают, что изобретение полезно для прошивки отверстий в деталях любой сложности, с поверхностями из различных материалов, полностью или ограниченно проводящих электрический ток.

Уникальная разработка ученых Передовой инженерной школы ПНИПУ расширяет возможности электроэрозионной обработки, значительно упрощает и ускоряет процесс прошивки отверстий в ответственных изделиях для различных промышленных отраслей.