Статья опубликована в «Международном журнале передовых производственных технологий». Исследование проводилось при поддержке Российского научного фонда.

Детали из полиамида 12 часто изготавливают методом селективного лазерного спекания – это технология 3D-печати, которая основана на соединении полимерного порошка лазером, за счет чего слой за слоем создается изделие любой формы. Таким способом можно получать сложные решетчатые структуры с минимальным весом и максимальной прочностью, что особенно востребовано в авиации, например, для обшивки салона самолета, деталей подшипников, корпусов БПЛА.

Такой полимер обладает высокой прочностью и хорошей устойчивостью к усталости, то есть способностью долго не разрушаться под нагрузками. Однако детали, изготовленные методом селективного лазерного спекания, могут быть хрупкими из-за внутренней пористости. Исправить это можно с помощью специальных армирующих элементов, которые добавляются в состав порошка для укрепления структуры. Сейчас в качестве такого модификатора активно рассматриваются стеклянные волокна, способные улучшить механические свойства будущей детали.

Ученые Пермского Политеха в ходе масштабного исследования выяснили, что на характеристики композитного изделия сильно влияет как форма стеклянных частиц, так и ориентация печати.

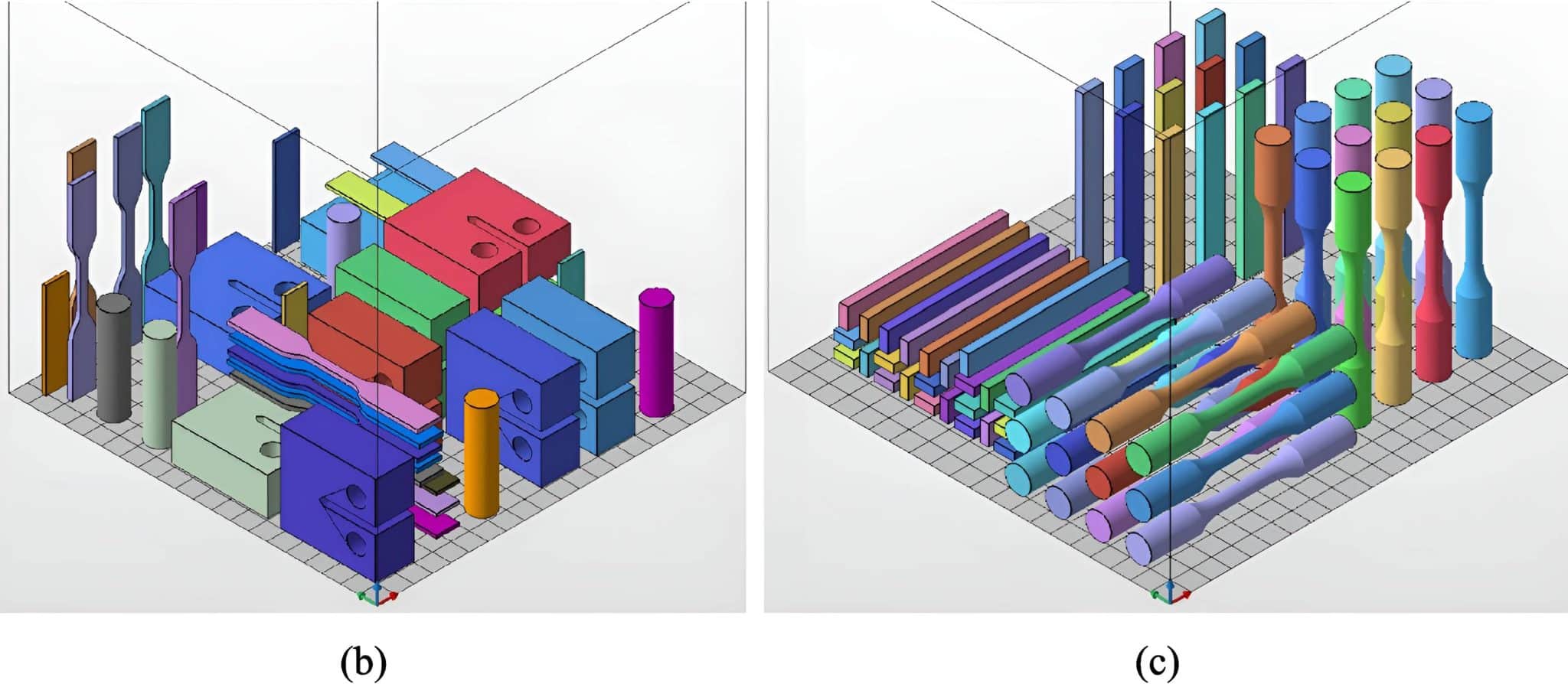

Политехники изготовили образцы из полиамида с добавлением стеклянных частиц в виде шариков и коротких волокон, используя горизонтальную и вертикальную ориентацию печати. После провели комплексные испытания (растяжение, изгиб, сжатие, ударную вязкость, вязкость разрушения и испытания на усталость) и сравнили полученные характеристики с показателями чистого полиамида без добавок.

– Эксперименты показали, что состав материала необходимо выбирать в зависимости от того, при каких нагрузках будет использоваться деталь. Так, применение стеклянных шариков немного снизило прочность образцов при испытаниях на разрыв и ударную вязкость. Чистый полиамид менее жесткий, но показал лучшую прочность в этих испытаниях. Образцы с неравномерным распределением коротких стеклянных волокон в полимере ухудшили большинство показателей, включая прочность и пластичность, – рассказывает Михаил Ташкинов, заведующий научно-исследовательской лабораторией «Механика биосовместимых материалов и устройств» ПНИПУ, кандидат физико-математических наук.

Политехники отмечают, что на свойства детали значительно влияет ориентация печати. Образцы, напечатанные горизонтально, оказались на 23-44% прочнее, чем вертикальные, из-за лучшего распределения нагрузки и меньшего количества слабых мест между слоями. Этот фактор важно учитывать при проектировании изделий и подготовке моделей к печати.

– С точки зрения промышленного применения выбор конкретного материала должен зависеть от точных условий эксплуатации детали, вида и величины предполагаемых нагрузок. Наше исследование показало, что для жестких конструкций его предпочтительнее укреплять стеклянными шариками. Например, в корпусах и оболочках приборов электроники, где важна высокая жесткость и стабильность размеров, а также в конструкционных компонентах дронов и аэрокосмической техники. А если в приоритете ударопрочность, лучшим решением станет чистый полиамид без наполнителей. Например, в съемных элементах и деталях, работающих в условиях износа и ударов, таких как протезы, – объясняет Илья Виндокуров, младший научный сотрудник научно-исследовательской лаборатории «Механика биосовместимых материалов и устройств» ПНИПУ.

Ученые Пермского Политеха выяснили, что небольшие изменения в составе материала и параметрах печати могут кардинально поменять свойства конечного продукта. Полученные результаты позволят создавать композитные детали с определенными характеристиками под конкретные задачи. Это открывает новые возможности для аддитивного производства, особенно в областях, где критичны точность и надежность.