На изобретение получен патент. Исследование выполнено в рамках программы стратегического академического лидерства «Приоритет 2030».

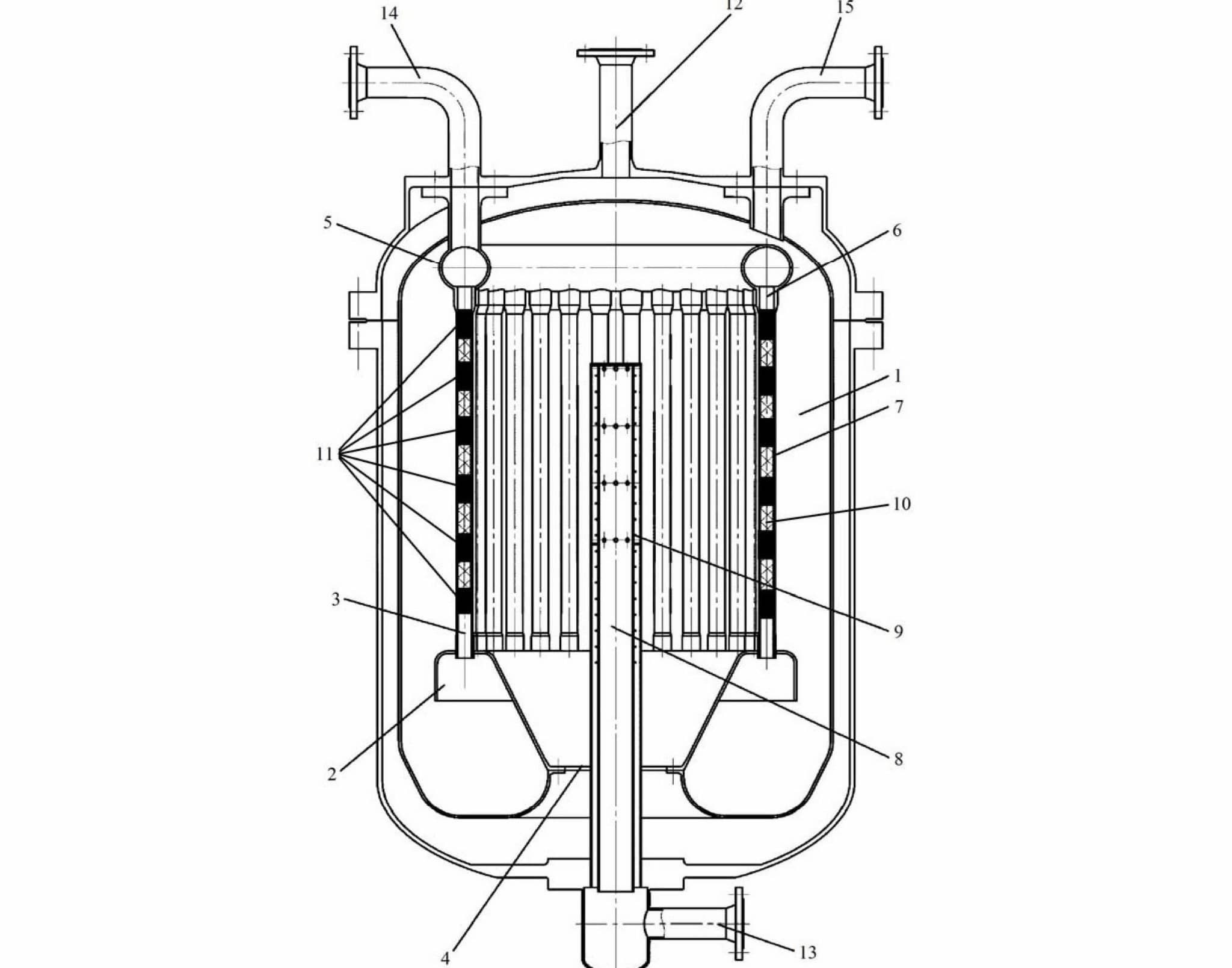

Реактор для получения синтез-газа представляет собой металлический каркас, в котором расположены реакционные и теплообменные трубки. В первых послойно расположен катализатор – металлокерамические гранулы, ускоряющие процесс синтеза, а вторые отводят тепло из устройства. Проходя через катализатор, компоненты углеводородного сырья вступают с ним в химическую реакцию и выходят в виде синтез-газа (смеси водорода и оксида углерода).

Основная проблема существующих устройств заключается в неравномерном распределении тепла в слоях катализатора. Во время процесса важно строго соблюдать температурный режим, чтобы обеспечить химическую реакцию между веществами. Однако металлические трубки нагреваются быстрее по сравнению с керамическим материалом, из-за этого катализатор у стенок трубок сильно перегревается, а в центре, наоборот, не прогревается до нужной температуры.

Ученые Пермского Политеха разработали новую конструкцию реактора, в котором слои катализатора чередуются со слоями сферических металлических частиц. Последние позволяют быстрее проводить тепло внутри трубок, за счет чего оно распределяется равномерно.

– Наше устройство для получения синтез-газа содержит реакторную камеру – полый цилиндр, внутри которого установлены 30 каналов (трубок) увеличенного диаметра и система нагрева, представляющая собой центральную трубу с отверстиями для выхода тепла. Сами каналы заполнены с чередованием слоев катализатора (никель с керамикой) и слоя металлических шариков. Такая конструкция обеспечивает одинаковый прогрев и повышение производительности реактора на 30%, – рассказывает Николай Кондрашов, главный инженер проектов ПНИПУ.

Такой результат ученые получили, испытав опытный образец устройства на российском предприятии атомной отрасли.

Разработанный реактор работает следующим образом: углекислый газ и водяной пар под давлением подают в центральную трубу и поджигают, тем самым нагревая стенки до 900 градусов. В реакционные каналы закачивают углеводородное сырье, например, метан, он проходит через слои металлических шариков и катализатора, где происходит превращение веществ в смесь водорода и оксида углерода. В результате полученный синтез-газ выводится из устройства.

Новый тип реактора ученых Пермского Политеха позволит повысить производительность синтез-газа в российской химической промышленности. Предлагаемая конструкция обеспечивает надежность и эффективность работы, снижая затраты и увеличивая выход полезного продукта.