Работа выполнена при финансовой поддержке Министерства науки и высшего образования в соответствии с целями программы академического стратегического лидерства «Приоритет 2030». Исследование, опубликованное в журнале Materials, вносит вклад в обеспечение нашего технологического суверенитета.

В современных условиях производство изделий из титана с помощью традиционных методов обработки металлов – ковки, объемной штамповки и литья – требует значительных затрат, обусловленных планированием производства. Использование аддитивных технологий (металлической 3D-печати) позволяет ускорить процесс и снизить затраты, связанные с выпуском конечной продукции. Один из наиболее популярных методов аддитивного производства — проволочная наплавка. Деталь «печатается» путем наложения слой за слоем расплавленного металла.

Однако исследования показали, что изделия, полученные методом проволочной наплавки, менее прочные, чем монолитный материал. Это объясняется тем, что крупные дендриты металла – зерна — неравномерно распределяются в наплавляемом материале, делая его менее прочным. «Предполагается, что при использовании сварочной проволоки со структурой с размером зерен менее одного микрометра, готовый продукт тоже будет иметь повышенную прочность. Свойства расплавленного металла, как известно, определяются его исходным кристаллическим строением, в частности, природой межатомных связей, которые сохраняются в жидком расплаве.

То есть в процессе наплавки такой проволоки при быстром нагреве и охлаждении наплавленный материал наследует строение зерен и фаз проволоки. Чем меньше размер зерна в наплавленном материале, тем он становится прочнее», — рассказывает декан механико-технологического факультета ПНИПУ, профессор кафедры инновационных технологий машиностроения, доктор технических наук Михаил Песин.

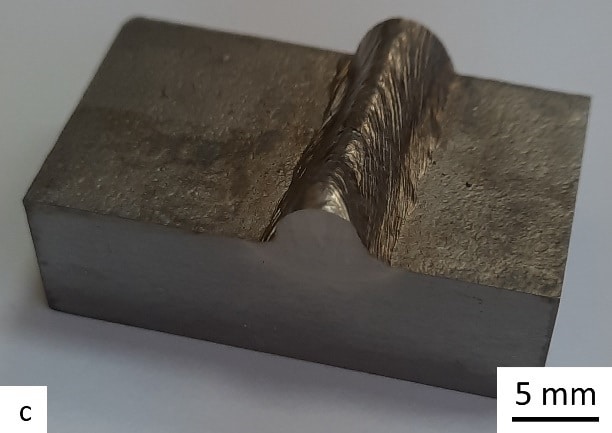

Эксперты провели серию экспериментов по плазменной наплавке титановой проволокой с добавлением алюминия и ванадия (Ti-6Al-4V) с ультрамелким зерном и изучили структуру полученных образцов. Результаты эксперимента подтвердили исходную гипотезу: прочность образцов, полученных наплавкой такой проволоки, в среднем на 20 процентов выше, чем при использовании обычной сварочной титановой проволоки.

Пока изготовление титановых деталей с помощью технологий металлической 3D-печати в промышленных масштабах затруднительно, но метод проволочной и порошковой наплавки уже применяется при ремонте сложных металлических изделий. Новые данные, полученные в ходе исследования, позволят сделать его более качественным.