Научная статья опубликована в журнале Ceramics International. Одна из альтернатив сжиганию природного газа и другого ископаемого топлива на теплоэлектростанциях и в двигателях внутреннего сгорания — твердооксидные топливные элементы. Они могут вырабатывать энергию на производстве и в частных домохозяйствах, в том числе на не электрифицированных объектах, а также на кораблях, в автомобилях и даже космических спутниках. Для топливных элементов характерна высокая эффективность преобразования химической энергии в электрическую, устойчивость к неполадкам во внешней электросети и экологичность. Факторы, препятствующие широкому внедрению технологии — весьма высокая рабочая температура и потребность в инновационных материалах.

Твердооксидные топливные элементы работают на метане и других углеводородах. В отличие от теплоэлектростанций, эти устройства вырабатывают электроэнергию из топлива прямо на месте — доставка по ЛЭП не требуется. Поэтому они хорошо подходят в качестве резервного источника питания и в других системах, чувствительных к перебоям электроснабжения. Процесс преобразования энергии в топливном элементе отличается от горения и обеспечивает бо́льшую эффективность: электрический КПД порядка 60 процентов против 45 — у газотурбинной электростанции. И там и там КПД можно повысить, попутно используя выделившееся тепло, но вывод тот же: топливный элемент произведет больше электроэнергии на кубометр израсходованного природного газа, чем традиционная электростанция.

Что касается пользы для окружающей среды, то при окислении газа в топливном элементе, без горения, в атмосферу не выбрасываются оксиды азота, диоксид серы, аэрозольные частицы и другие загрязняющие воздух вещества. Углеродные выбросы на 40–50 процентов ниже, чем, например, в немецкой и американской национальных электросетях, утверждают производители твердооксидных топливных элементов.

Твердооксидный топливный элемент состоит из анода, катода и электролита — слоя керамического материала между двумя электродами, который характеризуется ионной проводимостью. Эта величина описывает, насколько хорошо электролит проводит ионы кислорода. От этого, в свою очередь, зависит скорость химической реакции, высвобождающей электроэнергию: чем выше ионная проводимость, тем мощнее топливный элемент. А сама проводимость зависит от материала электролита, его структуры и температуры работы устройства.

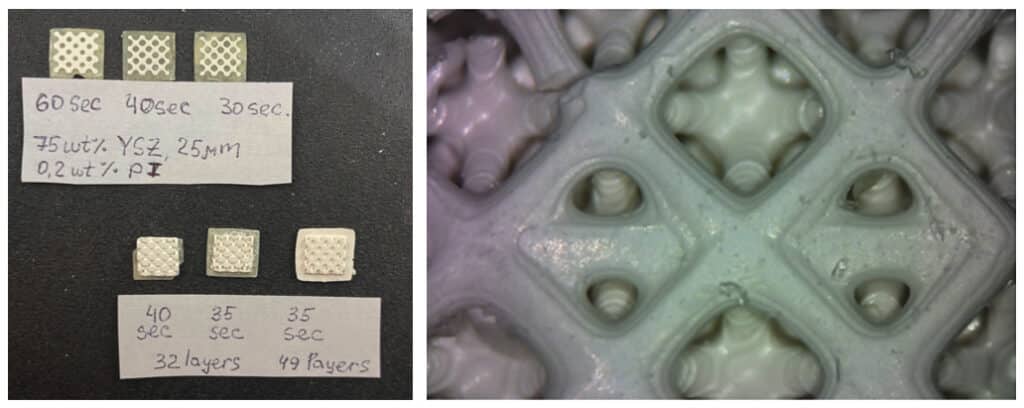

Структура — как раз тот аспект, над которым работали авторы проведенного в Сколтехе исследования. Они изготовили керамические изделия из двух популярных материалов электролитов в форме так называемых иерархических решетчатых структур. Такого рода сложная геометрия повышает ионную проводимость; без 3D-принтера ее получить нельзя. В качестве материала использовался цирконий, стабилизированный оксидом скандия или оксидом иттрия. Первый вариант подходит для топливных элементов с температурой работы 1 тыс. градусов Цельсия, а второй — 750 градусов.

Коллектив создал недорогой демонстрационный образец 3D-принтера, который использует технологию микростереолитографии и — внезапно — офисный проектор. Последний применяли для матричной доставки ультрафиолетового излучения, которое воздействует на полимерное связующее в составе керамической пасты и тем самым отверждает материал по мере печати заготовки детали. Ученые добились необходимой для изготовления сложной структуры точности освещения, использовав сравнительно недорогой DLP-проектор — на таких часто показывают презентации в офисе.

Топливные элементы, изготовленные с применением 3D-печати (b) и без (a) / © Игорь Пчелинцев

После печати заготовки из нее в печи выжигается полимерное связующее, затем деталь спекается для устранения остаточных пор, и получается прочная керамика. Первый автор научной статьи, выпускник магистратуры Сколтеха Игорь Пчелинцев, предложил инновационное решение — объединить выжигание и спекание в одном процессе. Коллектив исследователей разработал, описал и выполнил всю процедуру 3D-печати, включая подбор оптимального состава керамической пасты, а также провел постобработку изделий и проверку их электрических свойств.

«Мы продемонстрировали, что технологией 3D-печати, в частности микростереолитографией, можно изготовить сложную структуру из одного экспериментального и одного коммерчески используемого керамического материала электролитов топливных элементов. Это шаг к улучшению эксплуатационных характеристик топливных элементов — чтобы со временем они смогли конкурировать с менее экологичными источниками энергии и их заменить», — резюмировал Пчелинцев.

Теперь, когда свойства материалов оптимизировали в лабораторных условиях, следующим шагом должно стать создание демонстрационных образцов топливных элементов, роль электролитов в которых будут играть напечатанные на 3D-принтере решетчатые керамические структуры.