Статья опубликована в журнале Russian Physics Journal. Исследование выполнено в рамках реализации программы академического стратегического лидерства «Приоритет 2030».

Гранулированные материалы играют ключевую роль в ряде аддитивных технологий. С их помощью 3D-принтер послойно печатает трехмерные объекты. Эта технология крайне полезна в металлургии: например, так работает часто применяемый метод селективного лазерного плавления, когда на поверхность наносится металлический порошок, а затем лазер выборочно сплавляет его частицы, создавая прочные детали.

Важную роль в производстве и применении гранулированных материалов играет компьютерное моделирование методом дискретных элементов (DEM). Оно позволяет изучить поведение каждой частицы порошка в отдельности, учитывая форму, размер, свойства и взаимодействие с оборудованием. Это помогает найти лучшие настройки для 3D-принтеров и других машин, которые прессуют, гранулируют, перемещают и измельчают эти материалы.

Проблема в том, что расчеты для большого количества частиц требуют высоких вычислительных мощностей и занимают много времени. Для ускорения этого процесса ученые Пермского Политеха создали упрощенную модель гранулированного материала.

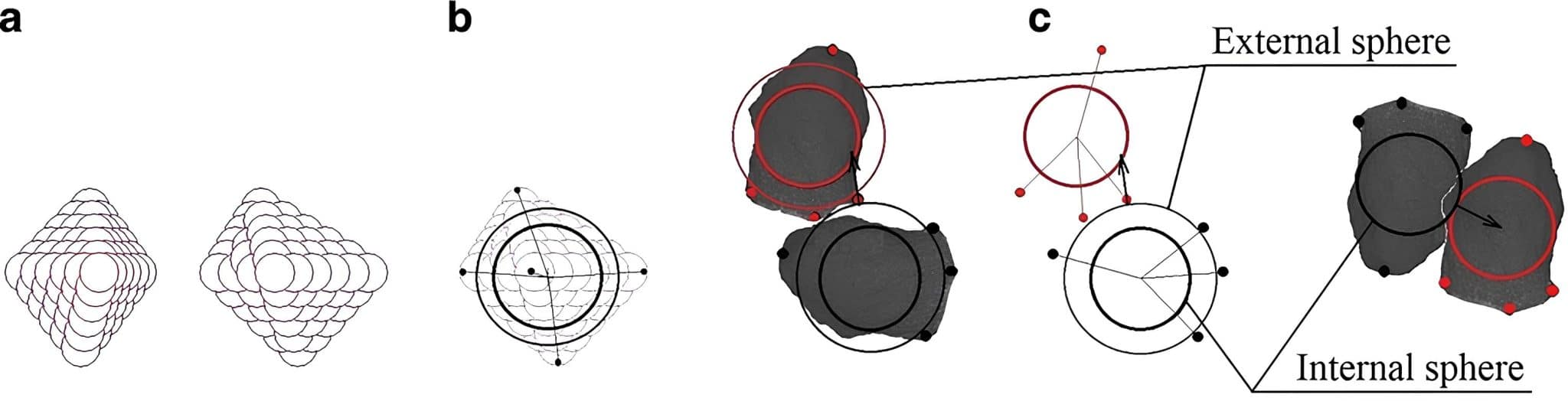

Обычно спроектированные на компьютере гранулы состоят из набора простых геометрических фигур – плоскостей, цилиндров и сфер, которые связаны между собой. Например, одна частица может строиться из 50 и более сфер (multi-sphere particle), что значительно увеличивает время моделирования.

«Мы создали две модели гранул. За основу взяли асимметричный октаэдр. Первая (базовая) модель имеет 6 условных вершин и состоит из 89 сфер (известная в литературе как multi-sphere particle), мы обозначили ее как Octahedron. На ее основе построили вторую, новую модель – Sphere-Points. Ее отличие в том, что она состоит из двух сфер с единым центром и 6 точек. Это значительно снижает объем вычислений, а значит и компьютерное время, – рассказывает Елена Матыгуллина, профессор кафедры «Инновационные технологии машиностроения» ПНИПУ, доктор технических наук.

При сравнительном тестировании моделей ученые провели серию компьютерных экспериментов, в которых измеряли плотность, угол естественного откоса насыпи и сопротивление сдвигу, применяя различные параметры модели Sphere-Points. В итоге были найдены параметры, при которых обе модели имеют качественное соответствие результатов. Для проведения численных экспериментов политехники написали программу на языке C++. Проверялись обе модели с использованием 3 000 частиц с одинаковыми параметрами упругости, массы, трения и расположения вершин (точек).

«Эксперименты показали, что разработанная модель частицы Sphere-Points обрабатывается компьютером в 23 раза быстрее, чем Octahedron. Моделирование 1 секунды процесса с 3 000 частиц занимает 2 580 секунд для Octahedron и всего 112 для Sphere-Points. Сравнение проводилось на одном ядре процессора. Sphere-Points обладает минимальным, но достаточным количеством составляющих элементов для получения качественного соответствия результатов по сравнению с известной моделью multi-sphere particle, что позволяет ускорить тестирование и сравнение различных параметров 3D-печати, уменьшить затраты на вычислительные ресурсы.

Это особенно важно, учитывая, что для моделирования порошков обычно требуется не менее 500 000 частиц и несколько дней компьютерного времени для проведения одного численного эксперимента. В дальнейшем планируется проводить моделирование с использованием параллельных вычислений на GPU (графическом процессоре). Мы полагаем, что модель Sphere-Points также покажет свою эффективность», – поясняет Денис Лобовиков, доцент кафедры «Инновационные технологии машиностроения» ПНИПУ, кандидат технических наук.

Модель частицы, разработанная учеными Пермского Политеха, позволяет значительно ускорить компьютерное моделирование по сравнению с традиционными моделями, сохраняя при этом достаточную точность. Это открывает возможности для более эффективного использования и оптимизации аддитивных технологий.