Поршневые двигатели внутреннего сгорания могут похвастаться богатой историей: за сто с лишним лет развития они существенно преобразились. Но, несмотря на весь колоссальный опыт, с точки зрения разработки в XXI веке ДВС по-прежнему остаются настоящим кошмаром для инженера. Детали этих агрегатов работают в условиях постоянных перепадов температур и давления, а также подвергаются всем мыслимым видам нагрузок: на сжатие, растяжение и вибрационным. Вдобавок современные требования к моторам заставляют производителей постоянно искать новые материалы и технические решения. Без этого уже невозможно ни повысить топливную эффективность работы двигателей, ни улучшить их экологические показатели.

Трудно найти более доступный пример для экспериментов в материаловедении — и этим воспользовались ученые из Ок-Риджской национальной лаборатории США (ORNL). Мартин Виссинк с коллегами разработали методику изучения внутренних напряжений металлических деталей прямо во время работы агрегата. Ее описание вместе с результатами демонстрационного эксперимента исследователи опубликовали в рецензируемом журнале Национальной академии наук США (PNAS).

В самом деле: пиковые температуры в камере сгорания могут достигать 2200 градусов Цельсия, а давление — до 25 атмосфер со скоростью до 500 атмосфер в секунду. Поистине адские условия, в которых любые материалы претерпевают колоссальные нагрузки. Но до недавнего времени у инженеров не было инструментов анализировать их в реальном времени. Чаще всего использовали методику снятия комплекса показателей, изучения состояния деталей и последующего моделирование. Проще говоря, высокоскоростными термометрами измеряли температуру в нескольких точках, а затем с помощью томографа оценивали внутреннюю структуру узла или детали. На основании полученных данных создавали модель физических и химических процессов, протекавших во время работы в детали.

В распоряжении американских ученых есть самый мощный в мире источник нейтронов — Spallation Neutron Source (SNS). Он позволяет буквально просветить практически любые материалы, не повреждая их. А фиксируя затем отклонение пучка нейтронов внутри изучаемого объекта, можно изучить структуру материала на атомном уровне.

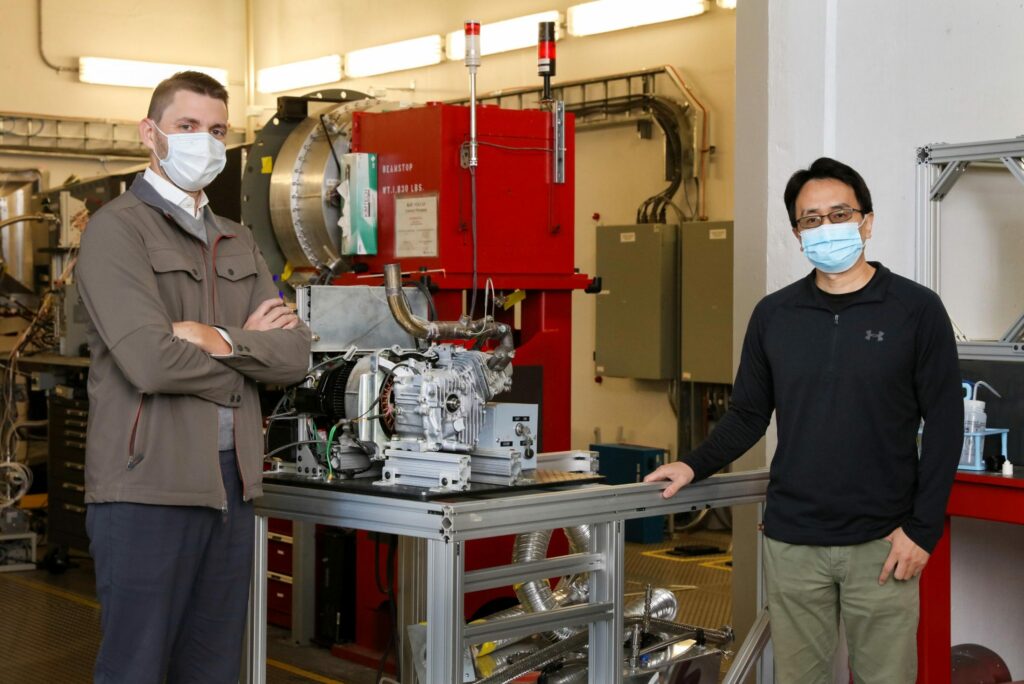

Мартин Виссиник и его команда придумали способ поместить работающий ДВС в камеру для образцов SNS. Для этого выбрали одноцилиндровый мотор от бензинового генератора Honda EU3000 — не самый мощный в мире агрегат, но для демонстрационного эксперимента он подошел. Кроме того, чтобы не тратить время зря, во время опыта сразу проверили новый для двигателей сплав. Головку цилиндра отлили из алюминия с добавлением церия и магния.

Двигатель избавили от всех деталей, которые не необходимы для работы: это обшивка, декоративные элементы, глушитель (его заменили вытяжкой), топливный насос (бак подвесили повыше, и топливо поступало в карбюратор самотеком) и даже рама. Вместо этого одноцилиндровый мотор воздушного охлаждения разместили на специально изготовленной станине. Ее задача — как можно лучше гасить вибрацию во время работы. Благодаря наличию электрогенератора можно было динамически менять нагрузку на двигатель в ходе эксперимента. Также плюсом оказалось воздушное охлаждение двигателя: вода замедляет нейтроны и вносила бы мощные помехи.

Поскольку окончательно от вибраций в работающем ДВС избавиться невозможно, специалисты создали систему их считывания. На самом моторе расположили высокоточный акселерометр, а в место фокусировки нейтронного пучка «смотрел» прецизионный лазерный датчик смещения. Средние значения их показаний затем использовали для корректировки результатов сканирования.

В итоге команда Виссинка успешно создала карту внутренних напряжений для нескольких областей в штатном блоке цилиндра и его головке, сделанной из экспериментального сплава. Измерения проводили на холостом ходу, под нагрузкой, равной половине от номинальной для генератора, и на 80% мощности.

В дальнейших планах ученых — разработка стенда для изучения автомобильных двигателей большего объема. Чтобы поместить в дифрактометр VULCAN хотя бы четырехцилиндровый мотор, предстоит изрядно поработать. И не только со станиной для проведения эксперимента. Например, чтобы не снижать разрешение сканирования, придется заменить охлаждающую жидкость специальным составом на основе фторуглерода.

Понятное дело, все создаваемые сегодня моторы под нейтронный ускоритель не засунешь — установок подобной мощности в мире всего три штуки. Однако с точки зрения материаловедения достижение специалистов Ок-Риджской лаборатории неоценимо. Они не только смогли решить сугубо инженерные и логистические задачи, требуемые для проведения подобных экспериментов. Им еще удалось создать программные инструменты необходимой точности, устраняющие помехи и дающие картину высокого разрешения.