Исследование опубликовано в журнале Polymers. Выполнено при поддержке Российского научного фонда. Акрилонитрил-бутадиен-стирол (АБС) активно применяют в аддитивных технологиях. Модифицировать этот вид пластика можно с помощью включения в него коротких волокон. По сравнению с обычными материалами такие композиты адаптируются к широкому спектру задач, потому что обладают повышенными физико-механическими свойствами – улучшенной прочностью на растяжение, жесткостью, ударопрочностью, стабильностью размеров, термо- и химической стойкостью.

Ученые Пермского Политеха провели исследование, в котором определили свойства (модуль упругости, предел прочности при растяжении и вязкость разрушения) образцов АБС с различным типом коротковолокнистых наполнителей: углерод, стекло и базальт. Все они созданы с использованием трехмерной печати с различными производственными параметрами – диаметром сопла, из которого подается расплавленный материал, и углом заполнения.

У каждого типа волокна есть уникальные свойства и преимущества. Например, добавление углерода в АБС-пластик приводит к исключительному соотношению прочности к весу и жесткости. Эти частицы легкие, что помогает поддерживать общий вес деталей и обеспечить превосходную прочность. Углеродные волокна отличаются электропроводностью и могут применяться для рассеивания статического электричества. Хотя такой тип обладает самыми уникальными эксплуатационными характеристиками, он, как правило, стоит дороже, чем другие армирующие агенты. Стеклянные и базальтовые волокна обеспечивают баланс между производительностью и доступностью по цене, что делает их более привлекательным выбором для многих применений.

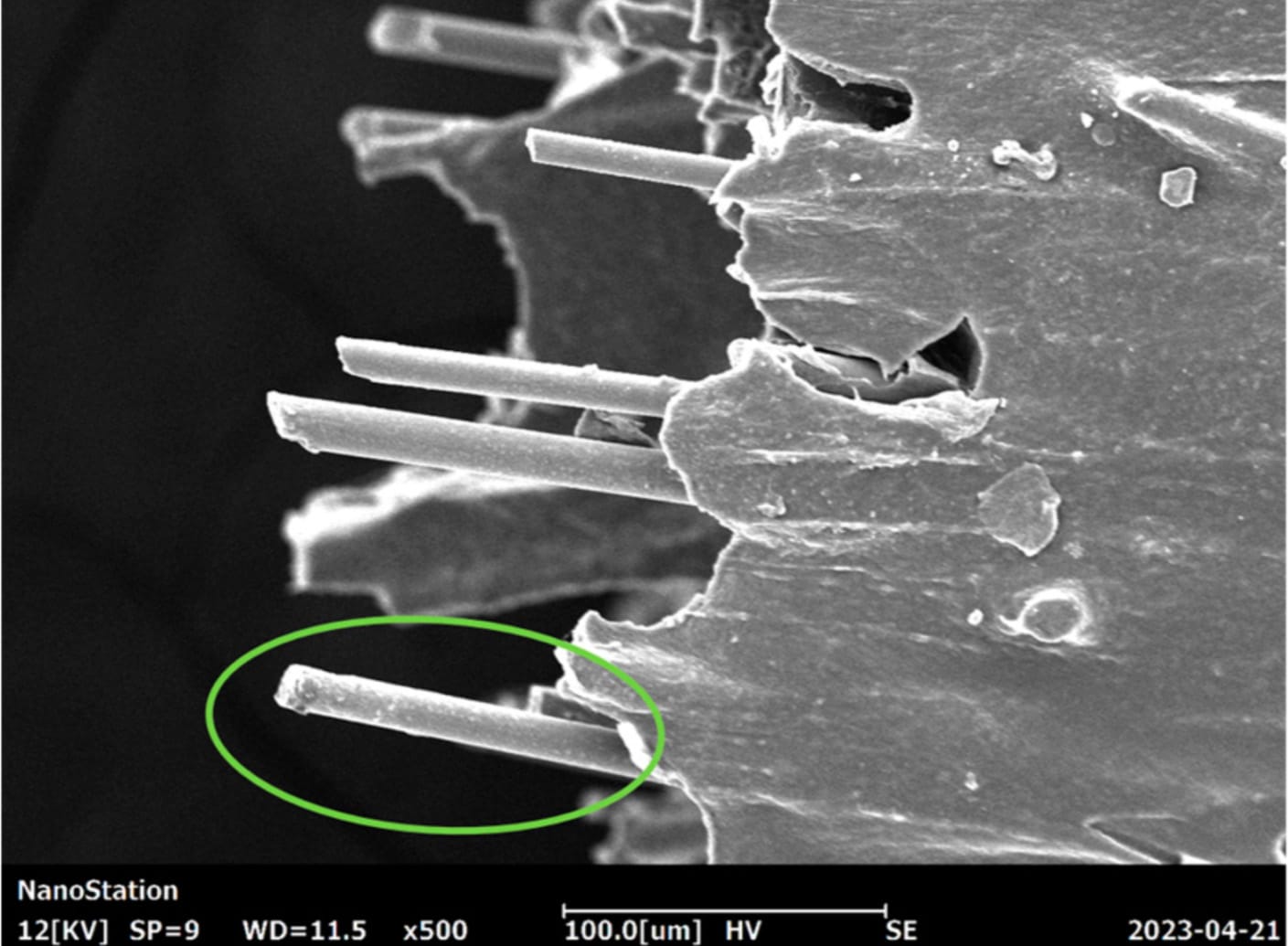

Политехники оценивали механические свойства образцов с помощью серии экспериментов на растяжение и изгиб. Ученые исследовали внутренние микроструктурные характеристики композитов и обнаружили, что использование нити АБС с короткими волокнами может увеличить модуль упругости и предел прочности при растяжении более чем в 1,7 и 1,5 раза соответственно. При этом образцы АБС с углеродом значительно превосходят по трещиностойкости материалы, армированные стеклом и базальтом.

«Диаметр сопла был одним из наиболее важных параметров, которые влияют на механические характеристики образцов. Максимальная прочность достигнута при использовании сопла диаметром 0,8 мм для всех типов наполнителей. Использование армированного АБС при трехмерной печати позволит увеличить прочность изделий на 60 процентов», – поделился кандидат физико-математических наук, ведущий научный сотрудник лаборатории «Механика биосовместимых материалов и устройств» ПНИПУ Михаил Ташкинов.

Ученые Пермского Политеха получили новые данные относительно жесткости и прочностных свойств образцов, армированных различными короткими волокнами. Они определили наиболее оптимальные параметры для контроля и улучшения свойств деталей из АБС-пластика, армированного разным типом коротких волокон, что значительно улучшает прочность изделий.